使用(yòng)插入式電磁流量計監測浮選係統提高藥(yào)劑(jì)消耗的準確性(xìng)

點擊次數:2363 發布(bù)時間:2021-01-01 13:32:45

摘要: 針對浮選成本高、效(xiào)率低,浮選精煤質量難以保(bǎo)證的問題,呂家坨(tuó)選煤(méi)廠的浮選自動加藥及乳化控(kòng)製係統采用以 S7 - 300 PLC 為控(kòng)製器,用插入式(shì)電(diàn)磁流量計和煤泥濃度計分別檢測進(jìn)入浮選係統的流量和濃度,PLC 計算藥劑的加入量,變頻控製計量泵,乳化器實時準確(què)的對藥劑實施(shī)乳化和加入。生產實踐表明(míng),控製軟件采用(yòng)人(rén)工智能技術並結合數字濾波,使測(cè)量、計算數據存儲數據曲線,藥劑(jì)消耗量準確可靠(kào)。

開灤能源化工股份有限公司呂家坨選(xuǎn)煤廠(以下簡稱呂家坨選煤廠) 設計能力為 3. 0 Mt /a,生產工藝為重介(jiè)、浮選聯合工藝,該廠浮選工藝為原生煤泥和重介分流煤泥進入 2 個煤泥混料桶,然後進入 2 個礦漿預處理器,1 個礦漿預處理器供料(liào)2 個(gè)浮選機,4 個浮選機的精(jīng)礦進入(rù)再選預處理器,供再選浮選機。呂家坨選煤廠煤泥水量大,浮選係統設備多、工藝複雜(zá),每班操作人員少,實現其全麵自動化(huà)控製是非常必要的。

浮選(xuǎn)是洗選 < 0. 5 mm 煤泥*有效(xiào)的(de)方法,利用浮選可以降低煤(méi)泥的灰分和硫分。在我國(guó),煤泥浮選的處理量一(yī)般占全部入(rù)選(xuǎn)量的 20% 左右。因 此,在煤炭潔淨生產中,強化、優化浮選過程是一個十分重要的環節。傳(chuán)統的浮選(xuǎn)生產(chǎn)都是依靠浮選司機經驗操作,生(shēng)產效率較低,一些主要工藝參數,如(rú)礦(kuàng)漿流量、礦漿濃度、藥劑添加、尾(wěi)礦灰分(fèn)等都沒有做到實時定量。人工操作相對於自動加藥和乳化作業既不準確也不及時,造成(chéng)浮選成本高、效(xiào)率低,浮選精煤質量難以(yǐ)保證。對該過程實現自動(dòng)控製,可以提高精煤產率、準確控製精煤灰分、節省浮選藥劑、改善工作環境和降低工人的勞動(dòng)強度。

浮選自動加藥及乳化控製係統對穩定浮(fú)選精煤灰分(fèn),提高藥劑分散度及顆粒接觸麵積起到了一定的作用,獲得了較好的經濟效益和社會效益(yì),也(yě)是選煤(méi)廠實現人(rén)工(gōng)智能控製的有效單元。

1 硬件構成

該係統設有自動控製櫃,配有工業控製計算機和礦漿濃(nóng)度計、流量計、藥劑計量泵、藥(yào)劑乳化裝置等單元(yuán)組成,根(gēn)據選煤廠(chǎng)浮選工藝的(de)設計,在操作麵板和工控機均設有起泡劑和捕收(shōu)劑的設定旋鈕電位器,旋鈕設定隻(zhī)針對噸幹煤泥(ní)的藥比,且具有全部的手、自動操作裝置。儀表櫃內裝有流量計(jì)和濃度計(jì)等二次檢測儀表(biǎo),乳化器的操作及控製在(zài)裝置本身上。開關電源、隔離(lí)模塊、PLC 等安裝在操作台內部(bù),為(wéi)提高係統的可靠性,所有控製和信號線纜全部采用 RVVP - 銅芯聚氯乙烯絕緣屏蔽(bì)型護套軟電纜,該電纜外(wài)層有較密的銅網屏蔽,信號穩定可靠。

1. 1 PLC 可編程序控製(zhì)器

係統控製核(hé)心由西門子 S7 - 300 的 CPU 及模擬量、數字量輸(shū)入∕輸出模塊組(zǔ)成,輸(shū)入∕輸出通道均采取光電隔離等措施(shī),大大提(tí)高了係統的抗幹擾性能,可穩定工作在較惡劣的(de)生產環境中。軟件(jiàn)采(cǎi)用 SIEMENS STEP7 6. 0 編程(chéng),用戶界麵(miàn)全部漢化,各功能采用菜單提示,界麵友好,易於操作。控製程序主要完成的功能: 數(shù)據采(cǎi)集、數字濾波(bō)、控製模(mó)型運算、PID 輸出、存貯、顯示生產(chǎn)主要工(gōng)藝參數及運行曆史曲線。呂家坨(tuó)選煤廠采用 3 台礦(kuàng)漿預處理器、6 台 16 m3機械攪拌式浮選機,分兩期施(shī)工,在軟件設計時采用兩(liǎng)台 PLC 並行運行方(fāng)式,兩台控製櫃分(fèn)別控製南北浮選(xuǎn)係統和新係統,內部含有 SIEMENS S7 - 300 係列(liè) PLC,ABB 變頻器。計算(suàn)機組成網絡係統,與兩台 PLC 組成 MPI網絡,係統*大的優點是獨立運行能力強。對計量泵的控製是輸出動力電源,由變頻器直接接線到計量泵電動機。輸入信號是兩台(tái)流量計、兩台濃度計,是 4 ~ 20 mADC 信號。控製櫃采用 380VAC 動力電源(yuán)。

1. 2 插入式電磁流量計

流量計一般采用電磁(cí)式結構,根據現場工(gōng)藝狀況(kuàng),分別在原礦(kuàng)漿管道和稀釋水管道(dào)上,根據管徑選(xuǎn)用(yòng)不(bú)同的規格(gé),管徑一般在100 ~ 500 mm 之 間。本係統采(cǎi)用 LZD 一體防爆(bào)型(xíng)插入(rù)式電磁流(liú)量計,整體設計符合 GB 3836-2000 爆炸性氣體使用(yòng)環境(jìng)要求,儀器儀表(biǎo)特點為: **的單片機智(zhì)能(néng)化管理,分流(liú)量(liàng)段進行(háng)修正,確保流量計量的準確性與穩定性; 傳感器測量管內無活動(dòng)及阻(zǔ)流部件,因此無壓(yā)力(lì)損失,無阻塞; 合理選(xuǎn)用襯(chèn)裏(lǐ)材料及電*材料,可實現良好的耐(nài)腐蝕性和耐磨性; 測量不受(shòu)液體的密度、粘度、溫度、壓力和電導率變化的影響; 低頻(pín)矩形波勵磁,不受(shòu)工頻及(jí)現場(chǎng)各種(zhǒng)雜散幹擾的影響,工作(zuò)穩定可靠; 不受流體方向影響,正、反向均可準確計量; 高(gāo)阻快速響應(yīng)電(diàn)路,無(wú)失真采集微弱信號和快速反應流量變化; 寬量程比 (0. 3 ~ 10 m /s),滿量程流速(sù)範圍寬; 具有(yǒu)小信(xìn)號切除功能,用戶可通過設(shè)置切(qiē)除(chú)幹擾性小流(liú)量; 大屏幕多參數同(tóng)步顯示,瞬時流量、流速、正負向(xiàng)累計總量以及報警(jǐng)提(tí)示等(děng); 故障自診斷功(gōng)能,當流(liú)量計工作異(yì)常時,測量(liàng)界麵顯示故障部位及報警; 紅外遙控功(gōng)能、磁力感應式非接觸操作以及按鍵接觸操作,操作多樣、方便。測量精度可達 1. 5% ,相對濕度在 5% ~ 95% 之間。

安裝(zhuāng)方(fāng)向可垂直、水平、傾斜,但水平安裝時(shí)要求二電*的中心軸線處於水平狀(zhuàng)態,安裝應保證測量管內能充滿介質,不能有不滿管現象或有大量氣泡通過傳感器。對於液固兩相介(jiè)質,*好是垂直安裝(zhuāng),流體(tǐ)自下而上流動。這樣既可避免固體顆粒在測量管中沉積,又使襯裏的磨損均勻,延長使用壽(shòu)命。為了避免在安(ān)裝(zhuāng)後形成旋渦流(liú),應保證連(lián)接(jiē)管(guǎn)、密封件、接地環及感應器這四者同心連接,不要相(xiàng)互錯開。要求前置直管段長為 5 倍管道內徑,後置直管段長為 3 倍管道內徑。

1. 3 濃度計

濃度計一般分為同位素濃度計和雙膜盒差壓(yā)濃度計。雖然同位素濃度計的測量精(jīng)度較高,但由於價格昂貴難於維(wéi)護和管理,目前現場一般推(tuī)薦使用雙膜盒式(shì)濃度計,該儀表安裝(zhuāng)容易、使用安全和易於(yú)管理,實踐證明這種方式的濃度計(jì)也能滿足生產要求。選煤廠浮選生產中,入(rù)浮濃度是一個重要參數,它直接關係到洗選效果與精煤(méi)產(chǎn)率。*佳入浮濃度由小浮選試驗得出,多數選煤廠*佳入浮濃度在 80 ~ 120 g /L 之間。主要技術參數為: 測量精(jīng)度為 0. 25% ,通過儀表量程的遷移(yí),選取(qǔ)密度測量變化範圍為 1 000 ~ 1 200 g /L 的上下限值,對應測量信號(hào)為 4 ~ 20 mA,實際誤差應在±0. 5 g /L。管徑範圍為 0 ~ 750 mm,環(huán)境溫度為 - 10 ~ 50 ℃。

1. 4 變頻式藥劑計量泵

計量泵在市場上(shàng)有(yǒu)多種方式,其流量調節基本有兩種: 一(yī)是調節泵的柱塞(sāi)行(háng)程長(zhǎng)度; 二是采用變頻器改變電源頻率調節泵速,後者便於實現(xiàn)流量的控製和計(jì)算機管(guǎn)理。主要技術參數為: 測量精度為(wéi)±1% ,測量範圍為 0 ~ 300 L /h 可調,環境溫度為- 10 ~ 50 ℃。

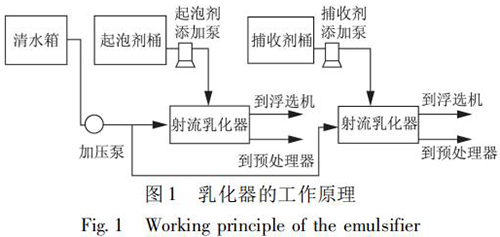

1. 5 單一藥劑乳化器

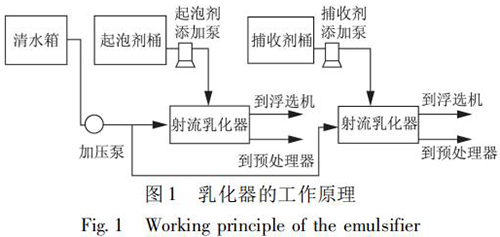

選煤廠浮選藥劑乳化裝置是將藥劑和水製成(chéng)乳化液,實現藥劑的合理使用(yòng),將對浮選效果和節約藥劑起到一定的作用。在使用中可根(gēn)據藥劑和水的配製比(bǐ)例觀察藥劑的乳化效果,通過乳化器操(cāo)作箱內的的(de)電位器調整水泵轉(zhuǎn)速,即(jí)調整乳化壓力(lì)。自(zì)動加藥控(kòng)製是根據入浮流量與入(rù)浮濃度的檢測結果,控製起泡劑與捕收劑的加(jiā)入。乳(rǔ)化器的工作原理如圖 1 所示。

2 控製原理及功能

2. 1 藥(yào)劑自動添加(jiā)原(yuán)理

藥劑添加是浮選生產中的重要環節,其添加量的大小、準確與否和油醇配比等都直接(jiē)影響產品的質量、效(xiào)果及經濟效益。傳統浮選司機憑經(jīng)驗調節油嘴加(jiā)藥,沒有做到定量,在流量、濃度、煤質發生變化時,不能及(jí)時調節,產品質量難以保證,尾礦跑粗(cū)現象嚴重。

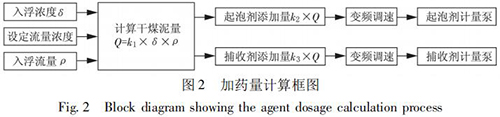

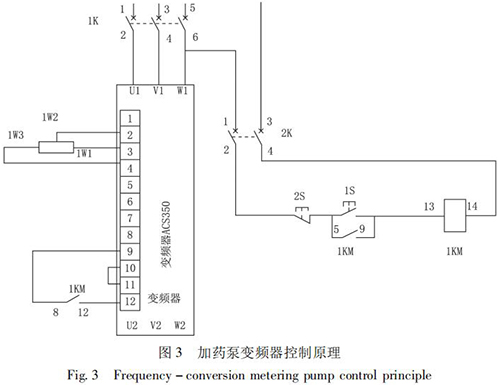

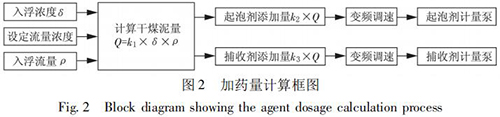

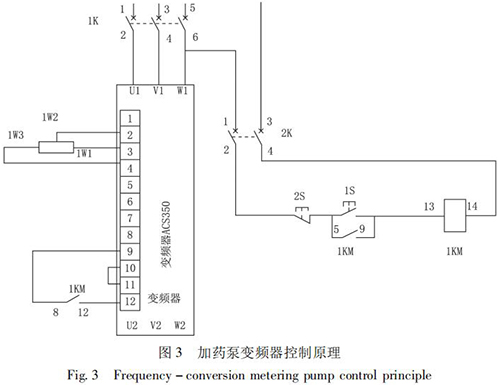

STD - Ⅲ型浮選工藝參數自動測控係統通過雙膜盒差壓計測量原礦(kuàng)漿濃度; 采用插入式電磁流量計測量原礦漿流量,由 PLC 計(jì)算出(chū)入浮幹煤泥量和藥劑的瞬時添加量,用變頻式計量泵完成浮選藥劑的(de)添加。通過上位機還可以打印小時、班、天(tiān)及月的運行數(shù)據,更加有利於生產管理及技術(shù)分析,藥劑自動原理(lǐ)如圖 2 所示,k1、k2、k3 是計算修正參數。以 PID 算法為核心,通過優化控製程序計算出藥劑(jì)給定量,在捕收劑和起泡劑管道上分別安裝(zhuāng)藥(yào)劑測量裝置,用於檢測(cè)藥劑(jì)的添加量。當藥劑測量值小於藥劑給(gěi)定量(liàng)時,PID 輸出(chū)增大,反之則減小。加藥泵變頻器控製原理如圖 3 所示。

2. 2 改變藥強控製浮選精煤灰(huī)分

在控製係(xì)統中,通(tōng)過對入浮(fú)礦漿的流量、濃度檢測,計算出入浮的煤泥量,根據人工設定的(de)藥劑加入量(liàng)/噸煤泥,計算出起泡劑和捕收劑的加入量,然後通過在線乳化,分別送(sòng)到(dào)礦漿預處理器和浮選機各室。調節藥強旋(xuán)鈕可以改變噸煤耗油量,這樣選煤廠可根據客戶要求,方便生產出不同灰分等級的浮選精煤(méi)產品。

2. 3 乳化器構成及操作

射流泵可產生一定(dìng)壓力,通過文李氏管將藥劑吸入(rù),並和水形成(chéng)乳化液。

電氣操作箱(xiāng)通過對電機頻率的調整可使射流泵改變(biàn)供水壓力,即達到(dào)調整(zhěng)乳化效果。操(cāo)作箱(xiāng)上有(yǒu)啟動、停止按鈕,可控製射流泵的運行,操作箱內部有(yǒu)一(yī)個電位器,可用來調節射流泵電機的轉速,即調節射流泵產生的(de)水壓力,可通過乳化器上的壓力表觀察(chá),一般壓力調節到 0. 25 ~ 0. 4 MPa 之間即可,在變頻器的小(xiǎo)顯示屏上可查看運轉速度,電機電流等參數。

在乳化裝置的進水管處應(yīng)安裝有閥(fá)門,工作(zuò)前將該進水閥們打開,然後開啟操作箱(xiāng)的啟動按鈕,注意觀察供水壓力(lì),通常在(zài) 0. 25 ~ 0. 5 MPa 範圍(wéi)內調整(zhěng) (注意觀察乳化效果) 調整射流(liú)泵壓力。該裝置停止時,按操作箱上的停止按鈕,關閉進水閥門。

係統的控製櫃、操作台和現場儀表在布線時(shí),要信號線與動力(lì)線嚴格分開,無(wú)法分開的地(dì)方控製線要求穿管,以(yǐ)防動力電源幹擾控製(zhì)信號。

2. 4 參(cān)數設定操作

係統具有電腦(nǎo)操作(zuò)和控製櫃手動操作,而電腦操(cāo)作又有手動和自動兩種方式,在自(zì)動狀態(tài)下有測量參(cān)數的實(shí)際值和人工(gōng)給定值得選擇。手(shǒu)動運行是通過(guò)拖動鼠標(biāo)條改變藥劑量的添加(jiā)。選擇自動時係統是根(gēn)據(jù)流量、濃度、起泡劑設定、捕(bǔ)收劑設(shè)定,自動(dòng)確定藥劑的加入量(liàng),此時手動(dòng)拖動鼠標條是沒用的。藥劑比是由捕收劑除起泡劑運算所得,在自(zì)動運行時,需**調整起泡劑設定和捕收劑設定。

3 結語

以呂家坨選煤廠應用前後的對比,在正確使用的情況下,除穩定產品煤質量、縮小(xiǎo)精煤灰分區間外,回收 率 可 提 高 1 ~ 1. 5 個(gè) 百 分 點,以 選 煤 廠(3. 0 Mt /a) 年(nián)處理60 萬(wàn) t 浮選煤泥計算,可多產出(chū)商品煤 0. 6 ~0. 9 萬 t ,按噸精(jīng)煤(méi)中煤差價 500 元計算,可增加(jiā)收入300 ~450 萬元 ; 另外還(hái)使(shǐ)浮選藥劑的消(xiāo)耗(hào)下降了 10 ~15 個百分(fèn)點,節省藥劑 180 ~ 270萬元。浮選自動加藥及乳化控製係統實現了浮選生產過程中參數的精確(què)實時檢測、內部數(shù)據浮點運(yùn)算及精準的藥劑加入量自動控製,實時在線的藥(yào)劑乳化及加入,降低浮選藥劑消耗、穩(wěn)定了浮選精煤灰(huī)分、提高了(le)浮選精煤產率、減輕了工人勞(láo)動強度。該係統通過多種網絡接口可(kě)實現與全廠自動化係統的數據共享(xiǎng),下一步可結合浮選精煤灰分和尾礦灰分的測量,采用大數據處(chù)理技術構建浮選灰分智能控製閉環,實現(xiàn)浮選精煤(méi)灰分的在線(xiàn)測控,對提高選煤(méi)廠的運行質(zhì)量和經濟效益有較大的意義。

開灤能源化工股份有限公司呂家坨選(xuǎn)煤廠(以下簡稱呂家坨選煤廠) 設計能力為 3. 0 Mt /a,生產工藝為重介(jiè)、浮選聯合工藝,該廠浮選工藝為原生煤泥和重介分流煤泥進入 2 個煤泥混料桶,然後進入 2 個礦漿預處理器,1 個礦漿預處理器供料(liào)2 個(gè)浮選機,4 個浮選機的精(jīng)礦進入(rù)再選預處理器,供再選浮選機。呂家坨選煤廠煤泥水量大,浮選係統設備多、工藝複雜(zá),每班操作人員少,實現其全麵自動化(huà)控製是非常必要的。

浮選(xuǎn)是洗選 < 0. 5 mm 煤泥*有效(xiào)的(de)方法,利用浮選可以降低煤(méi)泥的灰分和硫分。在我國(guó),煤泥浮選的處理量一(yī)般占全部入(rù)選(xuǎn)量的 20% 左右。因 此,在煤炭潔淨生產中,強化、優化浮選過程是一個十分重要的環節。傳(chuán)統的浮選(xuǎn)生產(chǎn)都是依靠浮選司機經驗操作,生(shēng)產效率較低,一些主要工藝參數,如(rú)礦(kuàng)漿流量、礦漿濃度、藥劑添加、尾(wěi)礦灰分(fèn)等都沒有做到實時定量。人工操作相對於自動加藥和乳化作業既不準確也不及時,造成(chéng)浮選成本高、效(xiào)率低,浮選精煤質量難以(yǐ)保證。對該過程實現自動(dòng)控製,可以提高精煤產率、準確控製精煤灰分、節省浮選藥劑、改善工作環境和降低工人的勞動(dòng)強度。

浮選自動加藥及乳化控製係統對穩定浮(fú)選精煤灰分(fèn),提高藥劑分散度及顆粒接觸麵積起到了一定的作用,獲得了較好的經濟效益和社會效益(yì),也(yě)是選煤(méi)廠實現人(rén)工(gōng)智能控製的有效單元。

1 硬件構成

該係統設有自動控製櫃,配有工業控製計算機和礦漿濃(nóng)度計、流量計、藥劑計量泵、藥(yào)劑乳化裝置等單元(yuán)組成,根(gēn)據選煤廠(chǎng)浮選工藝的(de)設計,在操作麵板和工控機均設有起泡劑和捕收(shōu)劑的設定旋鈕電位器,旋鈕設定隻(zhī)針對噸幹煤泥(ní)的藥比,且具有全部的手、自動操作裝置。儀表櫃內裝有流量計(jì)和濃度計(jì)等二次檢測儀表(biǎo),乳化器的操作及控製在(zài)裝置本身上。開關電源、隔離(lí)模塊、PLC 等安裝在操作台內部(bù),為(wéi)提高係統的可靠性,所有控製和信號線纜全部采用 RVVP - 銅芯聚氯乙烯絕緣屏蔽(bì)型護套軟電纜,該電纜外(wài)層有較密的銅網屏蔽,信號穩定可靠。

1. 1 PLC 可編程序控製(zhì)器

係統控製核(hé)心由西門子 S7 - 300 的 CPU 及模擬量、數字量輸(shū)入∕輸出模塊組(zǔ)成,輸(shū)入∕輸出通道均采取光電隔離等措施(shī),大大提(tí)高了係統的抗幹擾性能,可穩定工作在較惡劣的(de)生產環境中。軟件(jiàn)采(cǎi)用 SIEMENS STEP7 6. 0 編程(chéng),用戶界麵(miàn)全部漢化,各功能采用菜單提示,界麵友好,易於操作。控製程序主要完成的功能: 數(shù)據采(cǎi)集、數字濾波(bō)、控製模(mó)型運算、PID 輸出、存貯、顯示生產(chǎn)主要工(gōng)藝參數及運行曆史曲線。呂家坨(tuó)選煤廠采用 3 台礦(kuàng)漿預處理器、6 台 16 m3機械攪拌式浮選機,分兩期施(shī)工,在軟件設計時采用兩(liǎng)台 PLC 並行運行方(fāng)式,兩台控製櫃分(fèn)別控製南北浮選(xuǎn)係統和新係統,內部含有 SIEMENS S7 - 300 係列(liè) PLC,ABB 變頻器。計算(suàn)機組成網絡係統,與兩台 PLC 組成 MPI網絡,係統*大的優點是獨立運行能力強。對計量泵的控製是輸出動力電源,由變頻器直接接線到計量泵電動機。輸入信號是兩台(tái)流量計、兩台濃度計,是 4 ~ 20 mADC 信號。控製櫃采用 380VAC 動力電源(yuán)。

1. 2 插入式電磁流量計

流量計一般采用電磁(cí)式結構,根據現場工(gōng)藝狀況(kuàng),分別在原礦(kuàng)漿管道和稀釋水管道(dào)上,根據管徑選(xuǎn)用(yòng)不(bú)同的規格(gé),管徑一般在100 ~ 500 mm 之 間。本係統采(cǎi)用 LZD 一體防爆(bào)型(xíng)插入(rù)式電磁流(liú)量計,整體設計符合 GB 3836-2000 爆炸性氣體使用(yòng)環境(jìng)要求,儀器儀表(biǎo)特點為: **的單片機智(zhì)能(néng)化管理,分流(liú)量(liàng)段進行(háng)修正,確保流量計量的準確性與穩定性; 傳感器測量管內無活動(dòng)及阻(zǔ)流部件,因此無壓(yā)力(lì)損失,無阻塞; 合理選(xuǎn)用襯(chèn)裏(lǐ)材料及電*材料,可實現良好的耐(nài)腐蝕性和耐磨性; 測量不受(shòu)液體的密度、粘度、溫度、壓力和電導率變化的影響; 低頻(pín)矩形波勵磁,不受(shòu)工頻及(jí)現場(chǎng)各種(zhǒng)雜散幹擾的影響,工作(zuò)穩定可靠; 不受流體方向影響,正、反向均可準確計量; 高(gāo)阻快速響應(yīng)電(diàn)路,無(wú)失真采集微弱信號和快速反應流量變化; 寬量程比 (0. 3 ~ 10 m /s),滿量程流速(sù)範圍寬; 具有(yǒu)小信(xìn)號切除功能,用戶可通過設(shè)置切(qiē)除(chú)幹擾性小流(liú)量; 大屏幕多參數同(tóng)步顯示,瞬時流量、流速、正負向(xiàng)累計總量以及報警(jǐng)提(tí)示等(děng); 故障自診斷功(gōng)能,當流(liú)量計工作異(yì)常時,測量(liàng)界麵顯示故障部位及報警; 紅外遙控功(gōng)能、磁力感應式非接觸操作以及按鍵接觸操作,操作多樣、方便。測量精度可達 1. 5% ,相對濕度在 5% ~ 95% 之間。

安裝(zhuāng)方(fāng)向可垂直、水平、傾斜,但水平安裝時(shí)要求二電*的中心軸線處於水平狀(zhuàng)態,安裝應保證測量管內能充滿介質,不能有不滿管現象或有大量氣泡通過傳感器。對於液固兩相介(jiè)質,*好是垂直安裝(zhuāng),流體(tǐ)自下而上流動。這樣既可避免固體顆粒在測量管中沉積,又使襯裏的磨損均勻,延長使用壽(shòu)命。為了避免在安(ān)裝(zhuāng)後形成旋渦流(liú),應保證連(lián)接(jiē)管(guǎn)、密封件、接地環及感應器這四者同心連接,不要相(xiàng)互錯開。要求前置直管段長為 5 倍管道內徑,後置直管段長為 3 倍管道內徑。

1. 3 濃度計

濃度計一般分為同位素濃度計和雙膜盒差壓(yā)濃度計。雖然同位素濃度計的測量精(jīng)度較高,但由於價格昂貴難於維(wéi)護和管理,目前現場一般推(tuī)薦使用雙膜盒式(shì)濃度計,該儀表安裝(zhuāng)容易、使用安全和易於(yú)管理,實踐證明這種方式的濃度計(jì)也能滿足生產要求。選煤廠浮選生產中,入(rù)浮濃度是一個重要參數,它直接關係到洗選效果與精煤(méi)產(chǎn)率。*佳入浮濃度由小浮選試驗得出,多數選煤廠*佳入浮濃度在 80 ~ 120 g /L 之間。主要技術參數為: 測量精(jīng)度為 0. 25% ,通過儀表量程的遷移(yí),選取(qǔ)密度測量變化範圍為 1 000 ~ 1 200 g /L 的上下限值,對應測量信號(hào)為 4 ~ 20 mA,實際誤差應在±0. 5 g /L。管徑範圍為 0 ~ 750 mm,環(huán)境溫度為 - 10 ~ 50 ℃。

1. 4 變頻式藥劑計量泵

計量泵在市場上(shàng)有(yǒu)多種方式,其流量調節基本有兩種: 一(yī)是調節泵的柱塞(sāi)行(háng)程長(zhǎng)度; 二是采用變頻器改變電源頻率調節泵速,後者便於實現(xiàn)流量的控製和計(jì)算機管(guǎn)理。主要技術參數為: 測量精度為(wéi)±1% ,測量範圍為 0 ~ 300 L /h 可調,環境溫度為- 10 ~ 50 ℃。

1. 5 單一藥劑乳化器

選煤廠浮選藥劑乳化裝置是將藥劑和水製成(chéng)乳化液,實現藥劑的合理使用(yòng),將對浮選效果和節約藥劑起到一定的作用。在使用中可根(gēn)據藥劑和水的配製比(bǐ)例觀察藥劑的乳化效果,通過乳化器操(cāo)作箱內的的(de)電位器調整水泵轉(zhuǎn)速,即(jí)調整乳化壓力(lì)。自(zì)動加藥控(kòng)製是根據入浮流量與入(rù)浮濃度的檢測結果,控製起泡劑與捕收劑的加(jiā)入。乳(rǔ)化器的工作原理如圖 1 所示。

2 控製原理及功能

2. 1 藥(yào)劑自動添加(jiā)原(yuán)理

藥劑添加是浮選生產中的重要環節,其添加量的大小、準確與否和油醇配比等都直接(jiē)影響產品的質量、效(xiào)果及經濟效益。傳統浮選司機憑經(jīng)驗調節油嘴加(jiā)藥,沒有做到定量,在流量、濃度、煤質發生變化時,不能及(jí)時調節,產品質量難以保證,尾礦跑粗(cū)現象嚴重。

STD - Ⅲ型浮選工藝參數自動測控係統通過雙膜盒差壓計測量原礦(kuàng)漿濃度; 采用插入式電磁流量計測量原礦漿流量,由 PLC 計(jì)算出(chū)入浮幹煤泥量和藥劑的瞬時添加量,用變頻式計量泵完成浮選藥劑的(de)添加。通過上位機還可以打印小時、班、天(tiān)及月的運行數(shù)據,更加有利於生產管理及技術(shù)分析,藥劑自動原理(lǐ)如圖 2 所示,k1、k2、k3 是計算修正參數。以 PID 算法為核心,通過優化控製程序計算出藥劑(jì)給定量,在捕收劑和起泡劑管道上分別安裝(zhuāng)藥(yào)劑測量裝置,用於檢測(cè)藥劑(jì)的添加量。當藥劑測量值小於藥劑給(gěi)定量(liàng)時,PID 輸出(chū)增大,反之則減小。加藥泵變頻器控製原理如圖 3 所示。

2. 2 改變藥強控製浮選精煤灰(huī)分

在控製係(xì)統中,通(tōng)過對入浮(fú)礦漿的流量、濃度檢測,計算出入浮的煤泥量,根據人工設定的(de)藥劑加入量(liàng)/噸煤泥,計算出起泡劑和捕收劑的加入量,然後通過在線乳化,分別送(sòng)到(dào)礦漿預處理器和浮選機各室。調節藥強旋(xuán)鈕可以改變噸煤耗油量,這樣選煤廠可根據客戶要求,方便生產出不同灰分等級的浮選精煤(méi)產品。

2. 3 乳化器構成及操作

射流泵可產生一定(dìng)壓力,通過文李氏管將藥劑吸入(rù),並和水形成(chéng)乳化液。

電氣操作箱(xiāng)通過對電機頻率的調整可使射流泵改變(biàn)供水壓力,即達到(dào)調整(zhěng)乳化效果。操(cāo)作箱(xiāng)上有(yǒu)啟動、停止按鈕,可控製射流泵的運行,操作箱內部有(yǒu)一(yī)個電位器,可用來調節射流泵電機的轉速,即調節射流泵產生的(de)水壓力,可通過乳化器上的壓力表觀察(chá),一般壓力調節到 0. 25 ~ 0. 4 MPa 之間即可,在變頻器的小(xiǎo)顯示屏上可查看運轉速度,電機電流等參數。

在乳化裝置的進水管處應(yīng)安裝有閥(fá)門,工作(zuò)前將該進水閥們打開,然後開啟操作箱(xiāng)的啟動按鈕,注意觀察供水壓力(lì),通常在(zài) 0. 25 ~ 0. 5 MPa 範圍(wéi)內調整(zhěng) (注意觀察乳化效果) 調整射流(liú)泵壓力。該裝置停止時,按操作箱上的停止按鈕,關閉進水閥門。

係統的控製櫃、操作台和現場儀表在布線時(shí),要信號線與動力(lì)線嚴格分開,無(wú)法分開的地(dì)方控製線要求穿管,以(yǐ)防動力電源幹擾控製(zhì)信號。

2. 4 參(cān)數設定操作

係統具有電腦(nǎo)操作(zuò)和控製櫃手動操作,而電腦操(cāo)作又有手動和自動兩種方式,在自(zì)動狀態(tài)下有測量參(cān)數的實(shí)際值和人工(gōng)給定值得選擇。手(shǒu)動運行是通過(guò)拖動鼠標(biāo)條改變藥劑量的添加(jiā)。選擇自動時係統是根(gēn)據(jù)流量、濃度、起泡劑設定、捕(bǔ)收劑設(shè)定,自動(dòng)確定藥劑的加入量(liàng),此時手動(dòng)拖動鼠標條是沒用的。藥劑比是由捕收劑除起泡劑運算所得,在自(zì)動運行時,需**調整起泡劑設定和捕收劑設定。

3 結語

以呂家坨選煤廠應用前後的對比,在正確使用的情況下,除穩定產品煤質量、縮小(xiǎo)精煤灰分區間外,回收 率 可 提 高 1 ~ 1. 5 個(gè) 百 分 點,以 選 煤 廠(3. 0 Mt /a) 年(nián)處理60 萬(wàn) t 浮選煤泥計算,可多產出(chū)商品煤 0. 6 ~0. 9 萬 t ,按噸精(jīng)煤(méi)中煤差價 500 元計算,可增加(jiā)收入300 ~450 萬元 ; 另外還(hái)使(shǐ)浮選藥劑的消(xiāo)耗(hào)下降了 10 ~15 個百分(fèn)點,節省藥劑 180 ~ 270萬元。浮選自動加藥及乳化控製係統實現了浮選生產過程中參數的精確(què)實時檢測、內部數(shù)據浮點運(yùn)算及精準的藥劑加入量自動控製,實時在線的藥(yào)劑乳化及加入,降低浮選藥劑消耗、穩(wěn)定了浮選精煤灰(huī)分、提高了(le)浮選精煤產率、減輕了工人勞(láo)動強度。該係統通過多種網絡接口可(kě)實現與全廠自動化係統的數據共享(xiǎng),下一步可結合浮選精煤灰分和尾礦灰分的測量,采用大數據處(chù)理技術構建浮選灰分智能控製閉環,實現(xiàn)浮選精煤(méi)灰分的在線(xiàn)測控,對提高選煤(méi)廠的運行質(zhì)量和經濟效益有較大的意義。