高(gāo)頻勵磁管道流量計的測量原理與設計

點擊次數:2104 發布時間:2021-01-03 08:52:15

摘要(yào):針對傳統管道流量(liàng)計在測量漿液流量時存在精度(dù)低、傳感器輸出波動大等缺點(diǎn),設計了一種基於 DSP 的高頻勵磁(cí)管道流量計。該管道流量計采用高低壓切換勵(lì)磁方式,通過引入電(diàn)流旁路來(lái)改進變送器的勵磁(cí)電路,提高勵磁(cí)頻率。利用具有高輸入阻抗的差分放大電路放大傳感器輸出信(xìn)號(hào),提高信號的信噪比,保證(zhèng)提取信號的精確度。實際測試結果表明(míng):係統測量精度高,對小流(liú)速階段(duàn)測量(liàng)準確度明顯改善,測(cè)量誤(wù)差不超過 5%。

引言

流量檢(jiǎn)測在(zài)工(gōng)業生產(chǎn)、廢液(yè)監測以及管道運輸等領域有著(zhe)廣(guǎng)泛的應用,根據測量原理不(bú)同(tóng),流量計可(kě)以大致分為力學、電學(xué)、聲學、熱學、光學等類型,其中管道(dào)流量(liàng)計是依(yī)據電學原理研製而(ér)成,管道流量(liàng)計(jì)與其(qí)他流量計相比(bǐ),具有結構簡單、測(cè)量精度高、穩定性(xìng)好等特點。但管道流量計在測量低流速、低導電率液體時存在精度不高等缺點,為了克服這(zhè)個缺點,本文研製了一種基於 DSP 的高頻勵磁(cí)管道流量計,在勵磁方式上選用旁(páng)路勵(lì)磁電(diàn)路與恒(héng)流控製(zhì)電路(lù)相結合的方式,提高了勵磁頻率(lǜ)以及能量的利用效(xiào)率(lǜ)。本文選用高性能 DSP TMS320F28335 來采集(jí)處(chù)理傳(chuán)感器(qì)輸出的信號,顯著提高了係統測量時的響應速度,將流量計(jì)算結果通過 LCD 屏(píng)的方式(shì)實時顯示,係統具有體積小、便攜式以及測(cè)量精度高等優點。

1 高頻勵磁管道流量計(jì)測量原理

管道流量計根據(jù)電磁感應定律的原(yuán)理來測量導電液(yè)體的流量,測(cè)量導電液體的傳感器中繞有線圈,通過給線圈通(tōng)電,當液體流過線圈時就(jiù)會切(qiē)割磁感線(xiàn),此時在線圈的兩端會產生感應電動勢 e,根(gēn)據電磁學中右手法則可得:

e=BLv (1)

式中:B 為傳(chuán)感器線圈產生的磁場強度;L 為傳感器線圈的長度;v 為液體在傳感器中流動的速度。

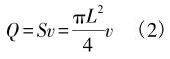

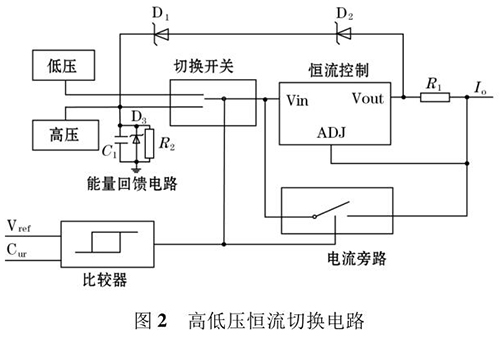

由流量計算公式可得:

式中 S 為傳(chuán)感器管道(dào)的截(jié)麵積。由式(1)可(kě)知,當 B 和(hé) L 已知時,隻要測得 e 就可以反推出 v;由式(2)可知,當(dāng)測得 v 時就能計算出 Q。

2 高頻(pín)勵磁管(guǎn)道流量計硬件設計

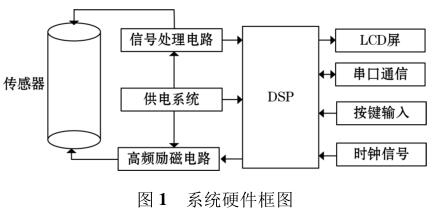

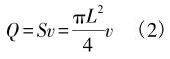

高頻勵磁管(guǎn)道流量計由傳感器、高頻勵磁(cí)電路、信號處理電路等組成,其中(zhōng)高頻勵磁電路決定著傳感(gǎn)器磁場的強弱,勵磁電(diàn)路的穩定性以及精確性決定(dìng)著係統檢測(cè)的準確性以及穩(wěn)定性。DSP 係統(tǒng)控製勵磁電路激勵傳(chuán)感器線圈,當線圈中有(yǒu)導電液體流過時,其切割磁感線並在傳感器兩(liǎng)端(duān)的線圈上產生感應電動勢,利用信號檢測電(diàn)路監測感應電動勢的大小,*後根據相應關係計算出液體的流量,係統硬件框(kuàng)圖如圖 1 所示。

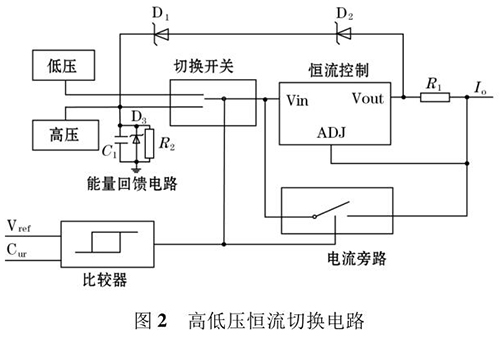

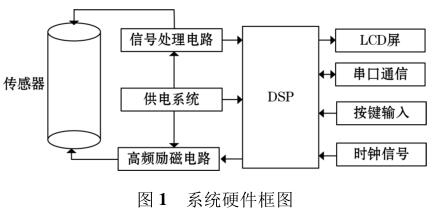

2.1 高頻勵磁電路設計

高頻勵磁電路主要由高低壓切換(huàn)恒流控(kòng)製(zhì)電路和(hé)H 橋勵磁開關電路組成。其中高低壓切換恒流控製(zhì)電路確保高(gāo)壓或低壓情況,都可以通過 H 橋向勵磁線圈提供恒定的電流。電路原理圖如(rú)圖(tú) 2所示。

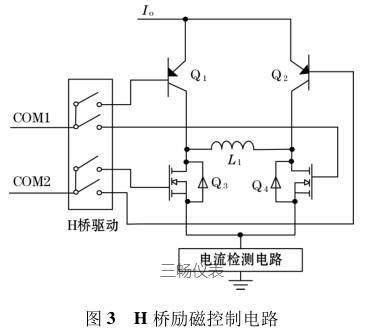

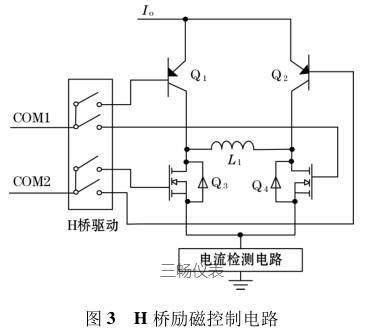

如圖2 所(suǒ)示,在對傳感器線圈進行勵(lì)磁時,通過(guò)比較器(qì)控製切換開關切換高低壓進(jìn)行勵磁。V ref 作為比較器的基準輸入端,其表示勵(lì)磁電流的電壓(yā)穩態值;而 C ur 則表示 H 橋勵磁電路中檢測到的電壓信號。一開始當係(xì)統(tǒng)處於低壓勵磁狀(zhuàng)態時,係統會自動斷(duàn)開切換電路中的電流旁路,此時係統通過利用(yòng) H 橋向勵磁線圈提供恒定電流(liú)。當勵磁方向(xiàng)變化時,電流檢測(cè)電路就會(huì)檢(jiǎn)測到電流變為負方向,比較器的 C ur 端與V ref 端的平衡就會發生變化,此時係統通(tōng)過比較器(qì)自動切換為高壓(yā)勵磁狀態。與低壓勵磁方式相反,在此種(zhǒng)狀態下,恒流控製電路關閉而(ér)電流旁路打開,線圈中的能量(liàng)就會存儲在能量回饋電路中,此時 C 1 端的電壓會超過高壓源。等勵磁線圈中的能(néng)量(liàng)釋放(fàng)完後(hòu),電流逐漸降為零,此時能量(liàng)回(huí)饋電路就會利用電流旁路和 H 橋將能量反饋給勵磁線圈。當電容(róng) C 1 端的電壓(yā)下降(jiàng)到小於高壓源時,係統就會自(zì)動通過電流旁路和H 橋直接對勵磁(cí)線圈(quān)進行勵磁,當勵磁線圈中的電流超過設定閾值時,C ur 端電壓就會大於 V ref 點電壓,此時比較器又會切(qiē)換成低壓勵磁(cí)方式,如(rú)此反複循環控製,達到(dào)對勵磁線圈恒流控製的目的。圖 3 為 H 橋勵磁控製電路。

由圖 3 可知,I o 為高低壓切換恒(héng)流控製電路輸(shū)出的恒流源電流,H 橋驅動的 COM1 端控製三*管 Q 1和場效應管 Q 4 的通斷;COM2 端控製三*管 Q 2 和場效(xiào)應管 Q 3 的通(tōng)斷。L 1 表示的是勵磁線圈(傳感(gǎn)器(qì)中線圈),COM1、COM2 為正交的 PWM 波信號,因此在勵磁線圈 L 1 的(de)兩端會產生方波勵磁信號。檢流電路主要(yào)是(shì)用來檢測勵磁線圈中電流的變化,當線圈中的勵磁電流方向變化時,可以及時將此信息反饋給高低壓切換恒流控製電路中(zhōng)的比較器,從而(ér)實現切換高低壓源達到恒流控製的目(mù)的。

2.2 信號調理電路(lù)

由於傳感器線圈輸出的電動勢信號非常微弱,幹(gàn)擾成分複雜,信號幅值受磁場變動影響(xiǎng)較大,不能滿足 ADC 采用的要求,因此(cǐ)需要(yào)對此信(xìn)號進行調理。

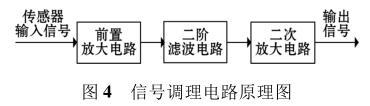

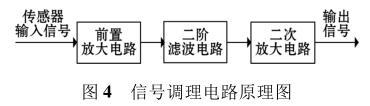

信號(hào)調理電路(lù)原理圖(tú)如圖(tú) 4 所示。

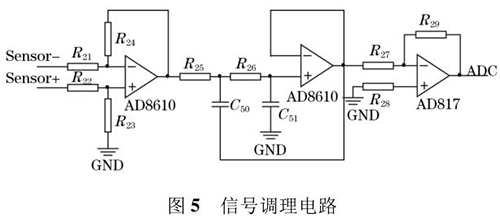

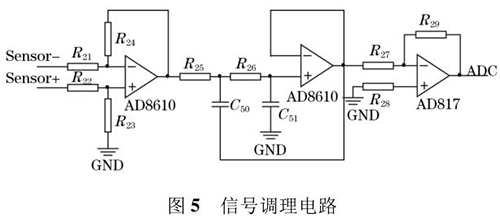

如圖4 所示,信號(hào)調理電路由前置放大電路、濾波電路以及二次放(fàng)大電路組成(chéng)。其中前置放大電路主要是由 AD8610 組(zǔ)成的差分放大電路構成,其主要是去除信號中(zhōng)的共模幹(gàn)擾並(bìng)且進行*一次(cì)前置(zhì)放大,前置放(fàng)大電路的放大倍數為 15。由於有效信號的幅(fú)值很小,經過前置放大電路後信號中還存在很多高頻雜波,這些雜波會影響對後級信號的(de)處(chù)理,因此還需要對(duì)前置放大電路輸(shū)出的(de)信號進行低通濾波(bō)和二(èr)次放大。係統選用二階有源低通濾(lǜ)波電路濾除信號(hào)中的高頻幹擾,低通濾波的截止頻率設定在 6 kHz 左右,選用 AD817 組成的二次放大電路對濾波電路(lù)輸出的信號進行二次放大,將(jiāng)信號調理電路(lù)輸出的信號調整在 0~5 V 之間,*終利用 DSP 內部的 AD 轉換器對此信號進行模數轉換得出傳感器線圈輸出的感(gǎn)應電動勢,從而根據相關的公式計(jì)算得出管道中液體的流量。具體電路圖(tú)如圖 5 所示。

2.3 通信電路

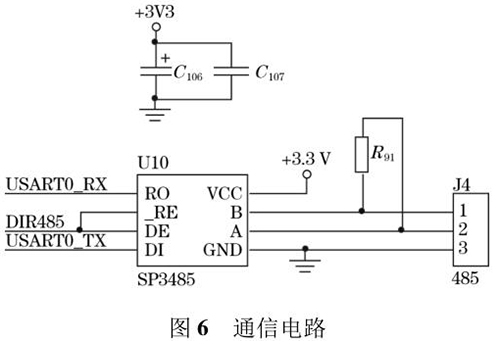

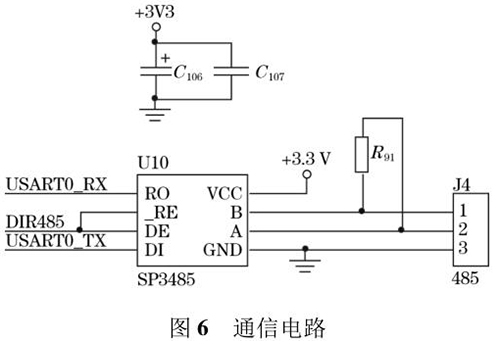

管道流量計輸(shū)出的流量值可以通過外接的 TFTLCD 屏直接顯示,還可以(yǐ)通過預留的 RS485 通信(xìn)接口將數據發送到上位機中。RS485 電路(lù)*大的優點是 485 電平與(yǔ) TTL 電平兼(jiān)容,方便與 TTL 電路相(xiàng)連;抗(kàng)共(gòng)模(mó)幹擾能力(lì)強;數據傳輸速度快,高達 10 Mbps;通信距離遠,*大為 1.2 km。係統采用 SP3485 芯片進行數據通信,SP3485 是一款低功耗芯片且符合RS485 協議的收發器,電路圖如(rú)圖 6 所示。

3 軟件設計

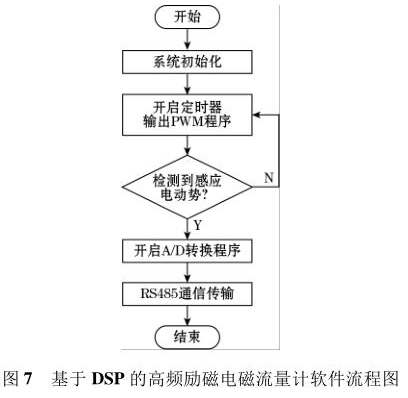

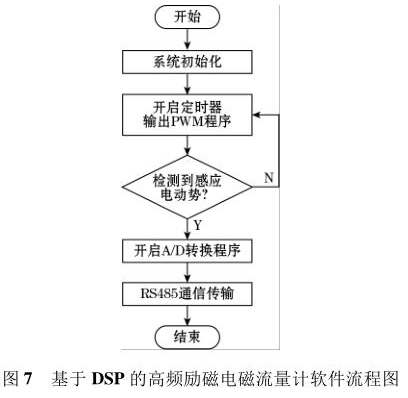

軟件流程(chéng)圖如圖7 所示。軟件采用模塊化的設(shè)計方法,主要設計了勵磁控製切換程(chéng)序、PWM 波(bō)產生程序、A/D 轉換程序以及 RS485 通信程序等。係(xì)統上電後*先執行複位(wèi)操作,利用 DSP 內部的定時器產生PWM 波控製 H 橋(qiáo)電路中的勵磁(cí)方式,當係統檢測到傳感器線圈(quān)輸出(chū)的感應電動勢後,利用 DSP 內部的 12位 A/D 轉換器對此(cǐ)信(xìn)號進行模數轉換,*後根據相應算法計算出管道中被測液體的流量。

4 實驗數據分析

實驗中使用管道的管徑為(wéi)標準 50 mm,連續檢測管(guǎn)道中(zhōng)同(tóng)一(yī)點的流量,每 10 min 記錄一(yī)次(cì)數據,對比數據(jù)的差異,以此來判定係統測量的穩定性。*先對管道中的流量進行標定,利用標準流量計進行檢測,通過改變閥門開度來調整管道中液體流量,流量(liàng)標(biāo)定為 1 m/s,此時(shí)啟動係統(tǒng)開始檢測(cè),數據(jù)如(rú)表 1 所示(shì)。

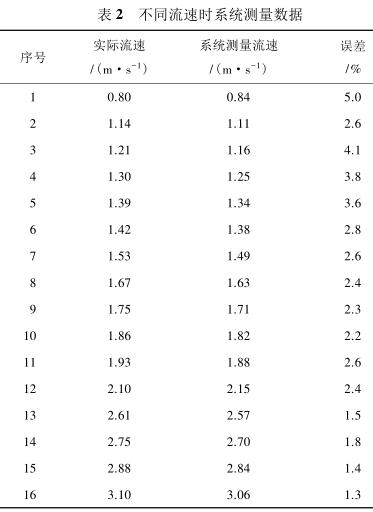

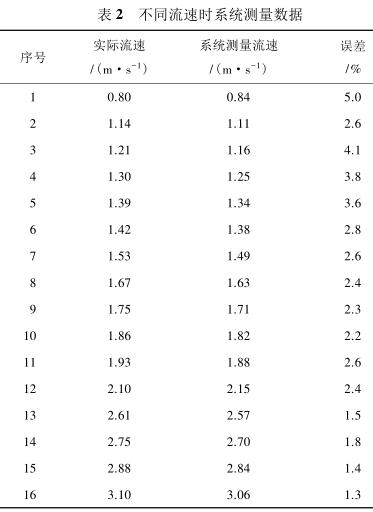

由表 1 測量(liàng)數據可(kě)知,當管道中液體的流速恒定時,係(xì)統在同一點檢測(cè)到的流量基本一致,誤差在 4%內,由此可(kě)見係統具有良好的穩定性,符合設計預期。在驗證完係統的(de)穩定性之後,進一步(bù)檢驗係統測量的準確(què)性。通過閥門改(gǎi)變管道中待測(cè)液體的流速,將標準流量計(jì)檢測(cè)到的流速(sù)與被測(cè)管(guǎn)道流量計測量的流速進行比較,實驗(yàn)測量數據如表 2 所示。

由表 2 測(cè)量(liàng)數據可知,係統在測(cè)量低流速液體(tǐ)時(流速小(xiǎo)於 1 m/s)誤(wù)差較大,達到 5%,當待(dài)測液體的流(liú)速增大時(大於 1.4 m/s),誤差逐漸減小,基本維持在 3%以內。由此(cǐ)可(kě)見係統具有較高的檢測精度,尤其是(shì)當管道中的液體流速較高時,係統的檢測誤差不超過 3%,達到了設計(jì)預期。

5 結束語

文中采用了基於能量回饋和電流旁路的高低壓勵磁控製方案,通過高低壓(yā)切換勵磁的方式來實現對勵磁過程中恒流(liú)的(de)控製,從而使得(dé)係統(tǒng)穩(wěn)定可靠運行。MCU采(cǎi)用高性能數字(zì)處理器 DSP TMS320F28335,提高了係統的采樣精(jīng)度以及算法處理的速度。在測量數據顯示方麵,利用 TFT LCD 屏直接顯示測量結果,也可(kě)以將測量數據(jù)通過 RS485 接口發送到上位機中。實際測試結果表明(míng),係統具有(yǒu)良好(hǎo)的穩定性,且測量精度較(jiào)高(gāo),誤差不(bú)超過 5%。

24v管道流量計接線(xiàn)圖 管道流量計量(liàng)表安(ān)裝規(guī)範 管道流量計量表接線圖 管道流量計的用途 管道流量計的精度要求 管道流量計零點修正亂跳 管道流量計(jì)的選用 管道流量計無流量 管道(dào)流量計(jì)安裝前後距離要求 管道流量計怎麽看流量 管道流量計正確安(ān)裝方法 管道流量計的優缺點 管道流量計的零點標定 管道流量計技術參數要求 管道流量計誤差範圍 管道流(liú)量計材質的選用 管道流量計清洗維護 管道流量計不穩定怎麽(me)解(jiě)決 管道流量計接線方法 管道流量計的檢驗周期及檢驗要求 管道流量計刻(kè)度怎麽看 管道流量計4根線(xiàn)怎麽接 管道流量計讀數變小原因分析 管道流量計如何(hé)設置 管道流量計小流量如何(hé)切除(chú) 管道流量計(jì)計量不(bú)準是什麽原因 管道流量計如何調整 工業管道流量計安裝說明(míng) 尾礦管道流量計實際接線圖 dn700管道(dào)流量計如(rú)何選型

引言

流量檢(jiǎn)測在(zài)工(gōng)業生產(chǎn)、廢液(yè)監測以及管道運輸等領域有著(zhe)廣(guǎng)泛的應用,根據測量原理不(bú)同(tóng),流量計可(kě)以大致分為力學、電學(xué)、聲學、熱學、光學等類型,其中管道(dào)流量(liàng)計是依(yī)據電學原理研製而(ér)成,管道流量(liàng)計(jì)與其(qí)他流量計相比(bǐ),具有結構簡單、測(cè)量精度高、穩定性(xìng)好等特點。但管道流量計在測量低流速、低導電率液體時存在精度不高等缺點,為了克服這(zhè)個缺點,本文研製了一種基於 DSP 的高頻勵磁(cí)管道流量計,在勵磁方式上選用旁(páng)路勵(lì)磁電(diàn)路與恒(héng)流控製(zhì)電路(lù)相結合的方式,提高了勵磁頻率(lǜ)以及能量的利用效(xiào)率(lǜ)。本文選用高性能 DSP TMS320F28335 來采集(jí)處(chù)理傳(chuán)感器(qì)輸出的信號,顯著提高了係統測量時的響應速度,將流量計(jì)算結果通過 LCD 屏(píng)的方式(shì)實時顯示,係統具有體積小、便攜式以及測(cè)量精度高等優點。

1 高頻勵磁管道流量計(jì)測量原理

管道流量計根據(jù)電磁感應定律的原(yuán)理來測量導電液(yè)體的流量,測(cè)量導電液體的傳感器中繞有線圈,通過給線圈通(tōng)電,當液體流過線圈時就(jiù)會切(qiē)割磁感線(xiàn),此時在線圈的兩端會產生感應電動勢 e,根(gēn)據電磁學中右手法則可得:

e=BLv (1)

式中:B 為傳(chuán)感器線圈產生的磁場強度;L 為傳感器線圈的長度;v 為液體在傳感器中流動的速度。

由流量計算公式可得:

式中 S 為傳(chuán)感器管道(dào)的截(jié)麵積。由式(1)可(kě)知,當 B 和(hé) L 已知時,隻要測得 e 就可以反推出 v;由式(2)可知,當(dāng)測得 v 時就能計算出 Q。

2 高頻(pín)勵磁管(guǎn)道流量計硬件設計

高頻勵磁管(guǎn)道流量計由傳感器、高頻勵磁(cí)電路、信號處理電路等組成,其中(zhōng)高頻勵磁電路決定著傳感(gǎn)器磁場的強弱,勵磁電(diàn)路的穩定性以及精確性決定(dìng)著係統檢測(cè)的準確性以及穩(wěn)定性。DSP 係統(tǒng)控製勵磁電路激勵傳(chuán)感器線圈,當線圈中有(yǒu)導電液體流過時,其切割磁感線並在傳感器兩(liǎng)端(duān)的線圈上產生感應電動勢,利用信號檢測電(diàn)路監測感應電動勢的大小,*後根據相應關係計算出液體的流量,係統硬件框(kuàng)圖如圖 1 所示。

2.1 高頻勵磁電路設計

高頻勵磁電路主要由高低壓切換(huàn)恒流控(kòng)製(zhì)電路和(hé)H 橋勵磁開關電路組成。其中高低壓切換恒流控製(zhì)電路確保高(gāo)壓或低壓情況,都可以通過 H 橋向勵磁線圈提供恒定的電流。電路原理圖如(rú)圖(tú) 2所示。

如圖2 所(suǒ)示,在對傳感器線圈進行勵(lì)磁時,通過(guò)比較器(qì)控製切換開關切換高低壓進(jìn)行勵磁。V ref 作為比較器的基準輸入端,其表示勵(lì)磁電流的電壓(yā)穩態值;而 C ur 則表示 H 橋勵磁電路中檢測到的電壓信號。一開始當係(xì)統(tǒng)處於低壓勵磁狀(zhuàng)態時,係統會自動斷(duàn)開切換電路中的電流旁路,此時係統通過利用(yòng) H 橋向勵磁線圈提供恒定電流(liú)。當勵磁方向(xiàng)變化時,電流檢測(cè)電路就會(huì)檢(jiǎn)測到電流變為負方向,比較器的 C ur 端與V ref 端的平衡就會發生變化,此時係統通(tōng)過比較器(qì)自動切換為高壓(yā)勵磁狀態。與低壓勵磁方式相反,在此種(zhǒng)狀態下,恒流控製電路關閉而(ér)電流旁路打開,線圈中的能量(liàng)就會存儲在能量回饋電路中,此時 C 1 端的電壓會超過高壓源。等勵磁線圈中的能(néng)量(liàng)釋放(fàng)完後(hòu),電流逐漸降為零,此時能量(liàng)回(huí)饋電路就會利用電流旁路和 H 橋將能量反饋給勵磁線圈。當電容(róng) C 1 端的電壓(yā)下降(jiàng)到小於高壓源時,係統就會自(zì)動通過電流旁路和H 橋直接對勵磁(cí)線圈(quān)進行勵磁,當勵磁線圈中的電流超過設定閾值時,C ur 端電壓就會大於 V ref 點電壓,此時比較器又會切(qiē)換成低壓勵磁(cí)方式,如(rú)此反複循環控製,達到(dào)對勵磁線圈恒流控製的目的。圖 3 為 H 橋勵磁控製電路。

由圖 3 可知,I o 為高低壓切換恒(héng)流控製電路輸(shū)出的恒流源電流,H 橋驅動的 COM1 端控製三*管 Q 1和場效應管 Q 4 的通斷;COM2 端控製三*管 Q 2 和場效(xiào)應管 Q 3 的通(tōng)斷。L 1 表示的是勵磁線圈(傳感(gǎn)器(qì)中線圈),COM1、COM2 為正交的 PWM 波信號,因此在勵磁線圈 L 1 的(de)兩端會產生方波勵磁信號。檢流電路主要(yào)是(shì)用來檢測勵磁線圈中電流的變化,當線圈中的勵磁電流方向變化時,可以及時將此信息反饋給高低壓切換恒流控製電路中(zhōng)的比較器,從而(ér)實現切換高低壓源達到恒流控製的目(mù)的。

2.2 信號調理電路(lù)

由於傳感器線圈輸出的電動勢信號非常微弱,幹(gàn)擾成分複雜,信號幅值受磁場變動影響(xiǎng)較大,不能滿足 ADC 采用的要求,因此(cǐ)需要(yào)對此信(xìn)號進行調理。

信號(hào)調理電路(lù)原理圖(tú)如圖(tú) 4 所示。

如圖4 所示,信號(hào)調理電路由前置放大電路、濾波電路以及二次放(fàng)大電路組成(chéng)。其中前置放大電路主要是由 AD8610 組(zǔ)成的差分放大電路構成,其主要是去除信號中(zhōng)的共模幹(gàn)擾並(bìng)且進行*一次(cì)前置(zhì)放大,前置放(fàng)大電路的放大倍數為 15。由於有效信號的幅(fú)值很小,經過前置放大電路後信號中還存在很多高頻雜波,這些雜波會影響對後級信號的(de)處(chù)理,因此還需要對(duì)前置放大電路輸(shū)出的(de)信號進行低通濾波(bō)和二(èr)次放大。係統選用二階有源低通濾(lǜ)波電路濾除信號(hào)中的高頻幹擾,低通濾波的截止頻率設定在 6 kHz 左右,選用 AD817 組成的二次放大電路對濾波電路(lù)輸出的信號進行二次放大,將(jiāng)信號調理電路(lù)輸出的信號調整在 0~5 V 之間,*終利用 DSP 內部的 AD 轉換器對此信號進行模數轉換得出傳感器線圈輸出的感(gǎn)應電動勢,從而根據相關的公式計(jì)算得出管道中液體的流量。具體電路圖(tú)如圖 5 所示。

2.3 通信電路

管道流量計輸(shū)出的流量值可以通過外接的 TFTLCD 屏直接顯示,還可以(yǐ)通過預留的 RS485 通信(xìn)接口將數據發送到上位機中。RS485 電路(lù)*大的優點是 485 電平與(yǔ) TTL 電平兼(jiān)容,方便與 TTL 電路相(xiàng)連;抗(kàng)共(gòng)模(mó)幹擾能力(lì)強;數據傳輸速度快,高達 10 Mbps;通信距離遠,*大為 1.2 km。係統采用 SP3485 芯片進行數據通信,SP3485 是一款低功耗芯片且符合RS485 協議的收發器,電路圖如(rú)圖 6 所示。

3 軟件設計

軟件流程(chéng)圖如圖7 所示。軟件采用模塊化的設(shè)計方法,主要設計了勵磁控製切換程(chéng)序、PWM 波(bō)產生程序、A/D 轉換程序以及 RS485 通信程序等。係(xì)統上電後*先執行複位(wèi)操作,利用 DSP 內部的定時器產生PWM 波控製 H 橋(qiáo)電路中的勵磁(cí)方式,當係統檢測到傳感器線圈(quān)輸出(chū)的感應電動勢後,利用 DSP 內部的 12位 A/D 轉換器對此(cǐ)信(xìn)號進行模數轉換,*後根據相應算法計算出管道中被測液體的流量。

4 實驗數據分析

實驗中使用管道的管徑為(wéi)標準 50 mm,連續檢測管(guǎn)道中(zhōng)同(tóng)一(yī)點的流量,每 10 min 記錄一(yī)次(cì)數據,對比數據(jù)的差異,以此來判定係統測量的穩定性。*先對管道中的流量進行標定,利用標準流量計進行檢測,通過改變閥門開度來調整管道中液體流量,流量(liàng)標(biāo)定為 1 m/s,此時(shí)啟動係統(tǒng)開始檢測(cè),數據(jù)如(rú)表 1 所示(shì)。

由表 1 測量(liàng)數據可(kě)知,當管道中液體的流速恒定時,係(xì)統在同一點檢測(cè)到的流量基本一致,誤差在 4%內,由此可(kě)見係統具有良好的穩定性,符合設計預期。在驗證完係統的(de)穩定性之後,進一步(bù)檢驗係統測量的準確(què)性。通過閥門改(gǎi)變管道中待測(cè)液體的流速,將標準流量計(jì)檢測(cè)到的流速(sù)與被測(cè)管(guǎn)道流量計測量的流速進行比較,實驗(yàn)測量數據如表 2 所示。

由表 2 測(cè)量(liàng)數據可知,係統在測(cè)量低流速液體(tǐ)時(流速小(xiǎo)於 1 m/s)誤(wù)差較大,達到 5%,當待(dài)測液體的流(liú)速增大時(大於 1.4 m/s),誤差逐漸減小,基本維持在 3%以內。由此(cǐ)可(kě)見係統具有較高的檢測精度,尤其是(shì)當管道中的液體流速較高時,係統的檢測誤差不超過 3%,達到了設計(jì)預期。

5 結束語

文中采用了基於能量回饋和電流旁路的高低壓勵磁控製方案,通過高低壓(yā)切換勵磁的方式來實現對勵磁過程中恒流(liú)的(de)控製,從而使得(dé)係統(tǒng)穩(wěn)定可靠運行。MCU采(cǎi)用高性能數字(zì)處理器 DSP TMS320F28335,提高了係統的采樣精(jīng)度以及算法處理的速度。在測量數據顯示方麵,利用 TFT LCD 屏直接顯示測量結果,也可(kě)以將測量數據(jù)通過 RS485 接口發送到上位機中。實際測試結果表明(míng),係統具有(yǒu)良好(hǎo)的穩定性,且測量精度較(jiào)高(gāo),誤差不(bú)超過 5%。

上一篇:dn150汙水流(liú)量計傳感器檢測原理及權函數仿真與(yǔ)分析

下一篇:關於管(guǎn)道式流量計適用(yòng)範圍說(shuō)明與在線校準規範解讀