相關產品推薦更多 >>

高頻勵磁煤焦油流量(liàng)計的測量原理與(yǔ)設計

點擊次數:2083 發布時間:2021-01-19 14:39:11

摘(zhāi)要:針對傳統煤焦油流量計在測量漿液(yè)流量時存在精度低、傳感器輸出波動大等缺(quē)點,設(shè)計了一種基於 DSP 的高頻(pín)勵磁煤焦油流量計。該煤焦油流量計采用高低壓切換勵磁方式,通過引入電流旁路來改進變送器的勵磁電路,提高勵(lì)磁頻率。利用具有高輸入阻抗的差(chà)分放大電路放大傳感器輸出信號,提高信號的信噪比,保證提取信(xìn)號的精確度。實際(jì)測試(shì)結(jié)果表明:係統測量精(jīng)度高,對小流速階段測量準確(què)度明顯改善(shàn),測量誤差(chà)不超過 5%。

引言

流量檢測在工業生產、廢液監測以及管道運輸等領域有著廣泛的應用(yòng),根據測量原(yuán)理不同(tóng),流量計可以大致分為力學、電學、聲學、熱(rè)學、光(guāng)學等類型,其中煤(méi)焦油流量計是依據電學原理研製而成,煤焦油流量計與(yǔ)其他流量計相比,具有結構簡單、測量(liàng)精度高、穩定性好等特點。但煤(méi)焦油流(liú)量計在測(cè)量低流速、低(dī)導電率液體時存在精度不高(gāo)等缺點,為了克服(fú)這個缺點,本文研製了一種基於 DSP 的高頻勵磁煤焦油流量計,在勵磁方式上選用旁路勵磁電路與恒流控製(zhì)電路相結合的方式,提高了(le)勵磁頻率以及能量的利用(yòng)效率。本文選用高性能 DSP TMS320F28335 來(lái)采(cǎi)集(jí)處理傳感器輸出的信號,顯(xiǎn)著提高了係統測量時的響應速度,將流量計算結果通過 LCD 屏的方式實時(shí)顯示(shì),係統具有體積小、便攜式以及測量精度高等優點。

1 高頻勵磁(cí)煤焦(jiāo)油流量計測量原理

煤焦(jiāo)油流量(liàng)計(jì)根據電磁感應定律的原理來測(cè)量導電液體(tǐ)的流量(liàng),測量導電液體的傳感器中繞有線圈,通過給線圈通電,當液體流(liú)過線圈時就會切割(gē)磁感線,此時在線圈的(de)兩端會產生感應電動勢 e,根據電磁學(xué)中右手(shǒu)法則(zé)可得:

e=BLv (1)

式(shì)中(zhōng):B 為傳感(gǎn)器線(xiàn)圈產生的磁場強度;L 為傳感器線圈的長度;v 為液體在傳感器中流動(dòng)的速度。

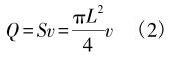

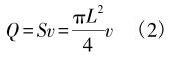

由流量計算公式可(kě)得(dé):

式中 S 為傳感(gǎn)器(qì)管道的(de)截麵積。由式(1)可知,當 B 和 L 已知時,隻(zhī)要(yào)測(cè)得(dé) e 就可以反推出 v;由式(shì)(2)可知,當(dāng)測得 v 時就能計算出 Q。

2 高頻勵磁煤焦油流量計硬件設計

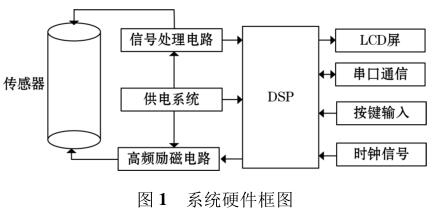

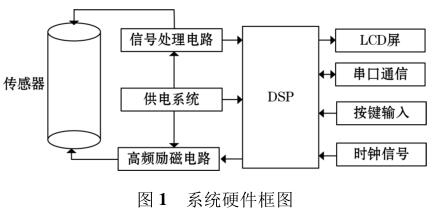

高頻勵磁煤焦油流量計由傳感器、高頻勵磁電路、信(xìn)號處理電(diàn)路等組成,其中高頻勵磁(cí)電路決定著傳感器(qì)磁(cí)場的強(qiáng)弱,勵磁電路的穩定性以及精確性(xìng)決定著係統檢測的準確性以及穩定性。DSP 係統控製勵磁電路(lù)激勵傳感器線圈(quān),當線圈(quān)中(zhōng)有導電液體流過時,其切割磁(cí)感線並在傳感器(qì)兩(liǎng)端的線圈(quān)上產生感應電(diàn)動勢(shì),利(lì)用信號檢測電路監測感應(yīng)電動勢的大小,*後根據相應關係計算(suàn)出液體的流量(liàng),係統硬件框圖如圖 1 所(suǒ)示。

2.1 高頻勵磁(cí)電路設計

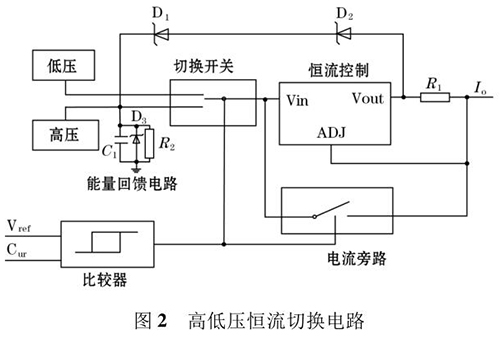

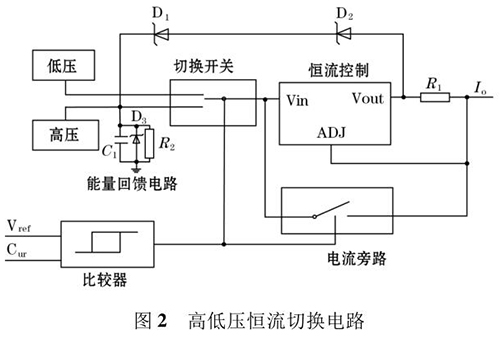

高(gāo)頻勵磁電路主要由高低壓切(qiē)換恒流控(kòng)製電路和H 橋(qiáo)勵磁開關(guān)電路組成。其中高低壓切換恒流控製電路(lù)確(què)保高壓或低壓情況,都可以通過 H 橋向(xiàng)勵磁線圈提供恒定的(de)電(diàn)流。電路原理圖如圖 2所示。

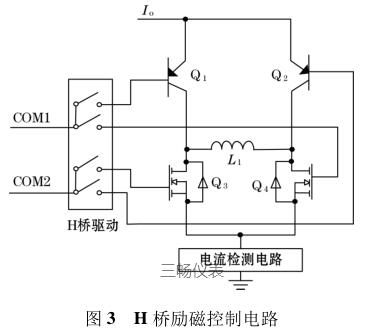

如圖2 所示(shì),在對傳感器線圈進行(háng)勵磁時,通過比(bǐ)較器(qì)控製切換開關切換高低(dī)壓進(jìn)行勵磁。V ref 作為比較器(qì)的基準輸入端(duān),其(qí)表示勵磁電流的(de)電壓(yā)穩態(tài)值;而(ér) C ur 則表示 H 橋勵磁電路中檢測到的電(diàn)壓信號。一開(kāi)始當係統處於低壓勵磁狀(zhuàng)態時,係統會(huì)自動斷開切換電路中的電流旁路(lù),此時係統(tǒng)通過利用(yòng) H 橋向勵磁線圈提供恒定電流(liú)。當勵(lì)磁方(fāng)向變化時,電流檢測電路就會檢測(cè)到電流變(biàn)為(wéi)負方向,比較器的 C ur 端與V ref 端的平衡就會發生變化,此時係統通過比較(jiào)器自動切換為高壓勵磁狀態。與低壓勵磁方式相反,在此種狀態下,恒流控製電路關閉而電流旁路打開,線圈中的能(néng)量就會存儲在能(néng)量回饋電路中,此時 C 1 端的電壓會超過高壓源。等勵(lì)磁線圈中的能量釋放完後,電流逐漸降為零,此時能量回(huí)饋電路就會利用電流旁路和 H 橋將能量反饋給勵磁線圈。當電容 C 1 端的電壓下降到小於高壓源時,係統就會自動通過電流旁(páng)路和H 橋直接對勵磁線圈進行勵磁,當勵磁線圈中的電流超過設定(dìng)閾(yù)值時,C ur 端電(diàn)壓就會(huì)大於 V ref 點電(diàn)壓,此時比較器又(yòu)會切換成低壓勵磁方式,如此反複循環控製,達到對勵磁線圈恒流控製的目的。圖 3 為 H 橋勵磁控製電路。

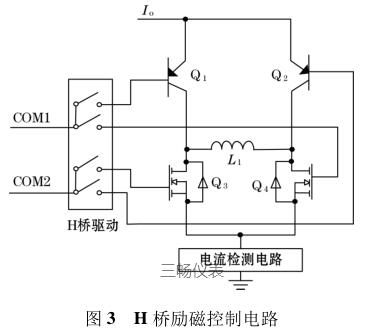

由圖 3 可知,I o 為高低壓切換恒流控製電路輸出的恒流源(yuán)電(diàn)流,H 橋驅動的(de) COM1 端(duān)控製三*管 Q 1和場效應管 Q 4 的(de)通(tōng)斷;COM2 端控製三*管 Q 2 和場效應管 Q 3 的通斷(duàn)。L 1 表示的是勵磁線圈(傳感器中線圈(quān)),COM1、COM2 為正交的 PWM 波信號(hào),因此在勵磁線圈 L 1 的兩端會產生方波勵磁信號。檢流電路主要是用來檢測(cè)勵磁線圈中電流的變化,當線圈中的勵磁電流方向變(biàn)化時,可以及時(shí)將此信息反饋給高低壓切換恒(héng)流控(kòng)製電路中的比較(jiào)器,從而(ér)實現切換高低壓(yā)源達(dá)到恒流控製(zhì)的目的。

2.2 信號調理電(diàn)路

由於(yú)傳感器線圈輸出的電動(dòng)勢(shì)信號非常微弱,幹擾成分複雜,信號幅值受磁場(chǎng)變動影響較(jiào)大,不能滿足 ADC 采用的要求,因此需要對此信號進行調理。

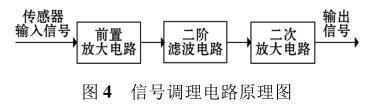

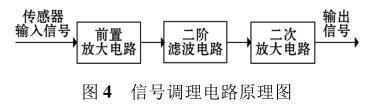

信號調理電路(lù)原理圖如圖 4 所示。

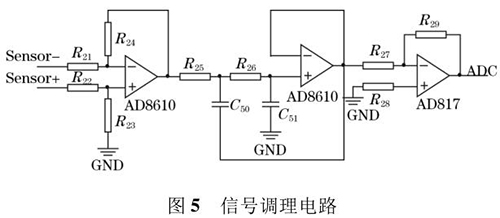

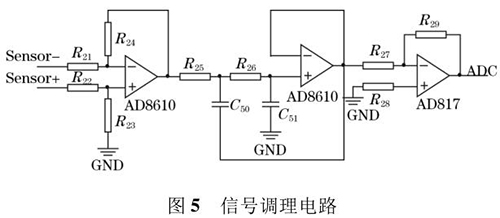

如圖4 所示,信號調理電路由前置放大電路、濾波電路以及二次放大電路組成。其中前置放大電路主要是由 AD8610 組成的差分放大電路(lù)構成,其主要是去除信號中的共模幹擾並且進行*一次前置放大,前置放大電路(lù)的放(fàng)大倍數為 15。由於有效信號的(de)幅值很小,經過前置放大電路後信號中還存在很多高頻雜波(bō),這些雜波會影響對後(hòu)級信號(hào)的處理,因此還需要對前置放大電路輸出的信號進行低通濾(lǜ)波和二次放大。係統選用二階有(yǒu)源低(dī)通濾波電路濾除信號中的高頻幹擾,低通濾波的截止頻率設定在 6 kHz 左右,選用 AD817 組成的二次放大電路對濾波電路輸出的信號進行二次(cì)放大,將信號調(diào)理(lǐ)電路輸出的信號(hào)調整在 0~5 V 之間,*終利用 DSP 內部的 AD 轉換器對此信號進行模數轉(zhuǎn)換得出傳感器線圈輸出的感(gǎn)應(yīng)電動勢,從而根據相(xiàng)關的公式計算得出管道中液體的流量。具體電路圖如圖 5 所示。

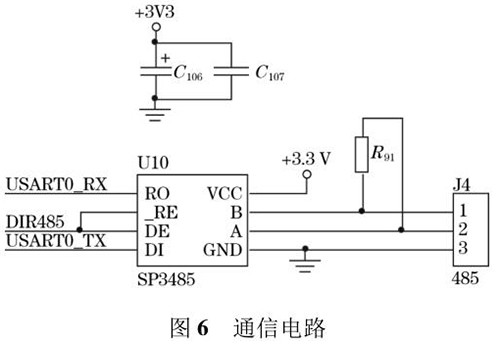

2.3 通信電路

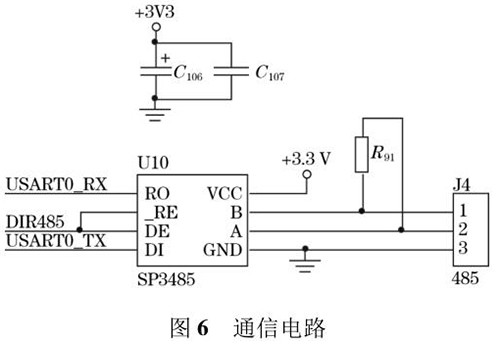

煤焦油(yóu)流量計輸出的流量(liàng)值可以通過外接的 TFTLCD 屏直接顯示,還可(kě)以通過預留的 RS485 通信接口將數據發送到上位(wèi)機中。RS485 電路*大(dà)的優點是(shì) 485 電平與 TTL 電(diàn)平兼容,方便與 TTL 電路相連;抗共模幹擾能力強;數(shù)據傳輸速度快,高達 10 Mbps;通信距離遠,*大為 1.2 km。係統采用 SP3485 芯片(piàn)進行數據通信,SP3485 是一款低功耗芯片且符(fú)合RS485 協議的收發器,電(diàn)路圖如圖 6 所示。

3 軟件設計

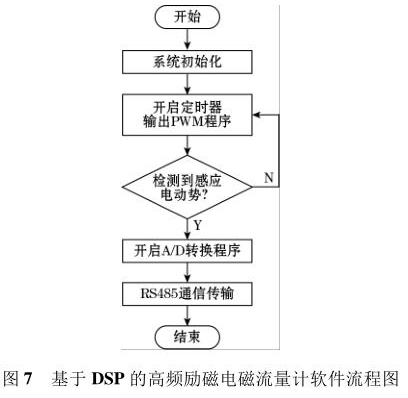

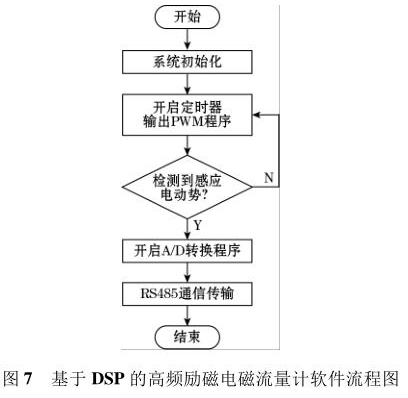

軟件流程圖如圖7 所(suǒ)示。軟件采用模(mó)塊(kuài)化的(de)設計方法,主要設計了勵磁控製切換程序(xù)、PWM 波產(chǎn)生程(chéng)序(xù)、A/D 轉換程(chéng)序以及 RS485 通信程序等。係統上電後*先執行複位(wèi)操作(zuò),利用 DSP 內部的定時器產生PWM 波控製(zhì) H 橋電路(lù)中的勵磁(cí)方式(shì),當係統(tǒng)檢測到傳感器線(xiàn)圈輸出的感應電動勢後,利用 DSP 內部的(de) 12位 A/D 轉換器對此信號進行模數轉換,*後根據相應算法計算出管道中被測液體(tǐ)的流量(liàng)。

4 實驗數據分析

實驗中使用管道的管徑為標準 50 mm,連續檢測管道中同一點的流量,每 10 min 記錄一次數據,對比數(shù)據的(de)差異(yì),以此來判定係統測量的穩定性。*先對管道中的流(liú)量進行標定,利用標準流量計進行檢測,通過改變閥門開度來調整管(guǎn)道中液體流量,流量標定為 1 m/s,此時啟動係統開始檢測,數據如表 1 所示。

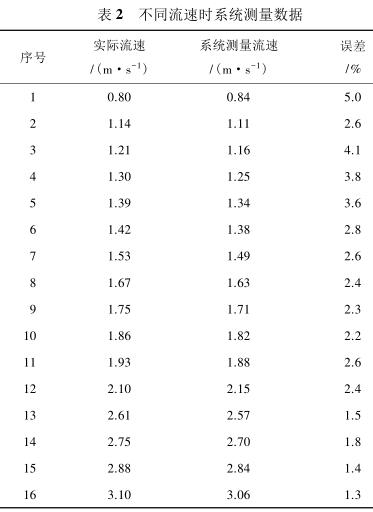

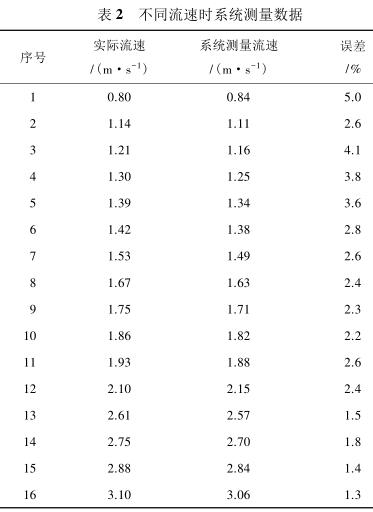

由表 1 測量數據可知,當管道中液體的流速恒定時,係統在同一點檢測到的流(liú)量基本一致,誤差在 4%內,由此可見(jiàn)係統具有良好的穩定性,符合設計預期。在驗證完係統的穩定性之後,進一步檢驗係(xì)統測量的準確(què)性。通過閥門改變管道(dào)中待(dài)測液體的流速,將標準流量計(jì)檢測到的流速與被測煤焦油流量計測量的流速(sù)進行比較,實驗測量數據如表 2 所示。

由表 2 測量數據可知,係統在測量低流(liú)速液體時(流速小(xiǎo)於 1 m/s)誤差較大,達到 5%,當待測液體的(de)流速(sù)增大時(大於 1.4 m/s),誤(wù)差逐漸減小,基本維持在 3%以內。由(yóu)此(cǐ)可見係統具有較高的檢測精度,尤其是(shì)當管道中的液體流速較高時,係統的(de)檢測誤差不超過 3%,達到了設(shè)計預(yù)期。

5 結束(shù)語

文中采用了基(jī)於能量回饋和電流(liú)旁路的高低壓(yā)勵磁控製(zhì)方案,通過高低壓切換勵磁的方(fāng)式來實現對勵磁過程(chéng)中恒(héng)流(liú)的控(kòng)製,從而使得(dé)係統穩定可靠運行。MCU采用高性能數字處理器 DSP TMS320F28335,提高了係(xì)統的采樣(yàng)精度以及算法(fǎ)處理的速度。在測量數據顯示方(fāng)麵,利用 TFT LCD 屏(píng)直接顯示測量結果,也可以將(jiāng)測(cè)量數據通過 RS485 接口發送到上位機中。實際測試結果(guǒ)表明,係統具有良好的(de)穩定性,且測量精度較高,誤差不超過 5%。

引言

流量檢測在工業生產、廢液監測以及管道運輸等領域有著廣泛的應用(yòng),根據測量原(yuán)理不同(tóng),流量計可以大致分為力學、電學、聲學、熱(rè)學、光(guāng)學等類型,其中煤(méi)焦油流量計是依據電學原理研製而成,煤焦油流量計與(yǔ)其他流量計相比,具有結構簡單、測量(liàng)精度高、穩定性好等特點。但煤(méi)焦油流(liú)量計在測(cè)量低流速、低(dī)導電率液體時存在精度不高(gāo)等缺點,為了克服(fú)這個缺點,本文研製了一種基於 DSP 的高頻勵磁煤焦油流量計,在勵磁方式上選用旁路勵磁電路與恒流控製(zhì)電路相結合的方式,提高了(le)勵磁頻率以及能量的利用(yòng)效率。本文選用高性能 DSP TMS320F28335 來(lái)采(cǎi)集(jí)處理傳感器輸出的信號,顯(xiǎn)著提高了係統測量時的響應速度,將流量計算結果通過 LCD 屏的方式實時(shí)顯示(shì),係統具有體積小、便攜式以及測量精度高等優點。

1 高頻勵磁(cí)煤焦(jiāo)油流量計測量原理

煤焦(jiāo)油流量(liàng)計(jì)根據電磁感應定律的原理來測(cè)量導電液體(tǐ)的流量(liàng),測量導電液體的傳感器中繞有線圈,通過給線圈通電,當液體流(liú)過線圈時就會切割(gē)磁感線,此時在線圈的(de)兩端會產生感應電動勢 e,根據電磁學(xué)中右手(shǒu)法則(zé)可得:

e=BLv (1)

式(shì)中(zhōng):B 為傳感(gǎn)器線(xiàn)圈產生的磁場強度;L 為傳感器線圈的長度;v 為液體在傳感器中流動(dòng)的速度。

由流量計算公式可(kě)得(dé):

式中 S 為傳感(gǎn)器(qì)管道的(de)截麵積。由式(1)可知,當 B 和 L 已知時,隻(zhī)要(yào)測(cè)得(dé) e 就可以反推出 v;由式(shì)(2)可知,當(dāng)測得 v 時就能計算出 Q。

2 高頻勵磁煤焦油流量計硬件設計

高頻勵磁煤焦油流量計由傳感器、高頻勵磁電路、信(xìn)號處理電(diàn)路等組成,其中高頻勵磁(cí)電路決定著傳感器(qì)磁(cí)場的強(qiáng)弱,勵磁電路的穩定性以及精確性(xìng)決定著係統檢測的準確性以及穩定性。DSP 係統控製勵磁電路(lù)激勵傳感器線圈(quān),當線圈(quān)中(zhōng)有導電液體流過時,其切割磁(cí)感線並在傳感器(qì)兩(liǎng)端的線圈(quān)上產生感應電(diàn)動勢(shì),利(lì)用信號檢測電路監測感應(yīng)電動勢的大小,*後根據相應關係計算(suàn)出液體的流量(liàng),係統硬件框圖如圖 1 所(suǒ)示。

2.1 高頻勵磁(cí)電路設計

高(gāo)頻勵磁電路主要由高低壓切(qiē)換恒流控(kòng)製電路和H 橋(qiáo)勵磁開關(guān)電路組成。其中高低壓切換恒流控製電路(lù)確(què)保高壓或低壓情況,都可以通過 H 橋向(xiàng)勵磁線圈提供恒定的(de)電(diàn)流。電路原理圖如圖 2所示。

如圖2 所示(shì),在對傳感器線圈進行(háng)勵磁時,通過比(bǐ)較器(qì)控製切換開關切換高低(dī)壓進(jìn)行勵磁。V ref 作為比較器(qì)的基準輸入端(duān),其(qí)表示勵磁電流的(de)電壓(yā)穩態(tài)值;而(ér) C ur 則表示 H 橋勵磁電路中檢測到的電(diàn)壓信號。一開(kāi)始當係統處於低壓勵磁狀(zhuàng)態時,係統會(huì)自動斷開切換電路中的電流旁路(lù),此時係統(tǒng)通過利用(yòng) H 橋向勵磁線圈提供恒定電流(liú)。當勵(lì)磁方(fāng)向變化時,電流檢測電路就會檢測(cè)到電流變(biàn)為(wéi)負方向,比較器的 C ur 端與V ref 端的平衡就會發生變化,此時係統通過比較(jiào)器自動切換為高壓勵磁狀態。與低壓勵磁方式相反,在此種狀態下,恒流控製電路關閉而電流旁路打開,線圈中的能(néng)量就會存儲在能(néng)量回饋電路中,此時 C 1 端的電壓會超過高壓源。等勵(lì)磁線圈中的能量釋放完後,電流逐漸降為零,此時能量回(huí)饋電路就會利用電流旁路和 H 橋將能量反饋給勵磁線圈。當電容 C 1 端的電壓下降到小於高壓源時,係統就會自動通過電流旁(páng)路和H 橋直接對勵磁線圈進行勵磁,當勵磁線圈中的電流超過設定(dìng)閾(yù)值時,C ur 端電(diàn)壓就會(huì)大於 V ref 點電(diàn)壓,此時比較器又(yòu)會切換成低壓勵磁方式,如此反複循環控製,達到對勵磁線圈恒流控製的目的。圖 3 為 H 橋勵磁控製電路。

由圖 3 可知,I o 為高低壓切換恒流控製電路輸出的恒流源(yuán)電(diàn)流,H 橋驅動的(de) COM1 端(duān)控製三*管 Q 1和場效應管 Q 4 的(de)通(tōng)斷;COM2 端控製三*管 Q 2 和場效應管 Q 3 的通斷(duàn)。L 1 表示的是勵磁線圈(傳感器中線圈(quān)),COM1、COM2 為正交的 PWM 波信號(hào),因此在勵磁線圈 L 1 的兩端會產生方波勵磁信號。檢流電路主要是用來檢測(cè)勵磁線圈中電流的變化,當線圈中的勵磁電流方向變(biàn)化時,可以及時(shí)將此信息反饋給高低壓切換恒(héng)流控(kòng)製電路中的比較(jiào)器,從而(ér)實現切換高低壓(yā)源達(dá)到恒流控製(zhì)的目的。

2.2 信號調理電(diàn)路

由於(yú)傳感器線圈輸出的電動(dòng)勢(shì)信號非常微弱,幹擾成分複雜,信號幅值受磁場(chǎng)變動影響較(jiào)大,不能滿足 ADC 采用的要求,因此需要對此信號進行調理。

信號調理電路(lù)原理圖如圖 4 所示。

如圖4 所示,信號調理電路由前置放大電路、濾波電路以及二次放大電路組成。其中前置放大電路主要是由 AD8610 組成的差分放大電路(lù)構成,其主要是去除信號中的共模幹擾並且進行*一次前置放大,前置放大電路(lù)的放(fàng)大倍數為 15。由於有效信號的(de)幅值很小,經過前置放大電路後信號中還存在很多高頻雜波(bō),這些雜波會影響對後(hòu)級信號(hào)的處理,因此還需要對前置放大電路輸出的信號進行低通濾(lǜ)波和二次放大。係統選用二階有(yǒu)源低(dī)通濾波電路濾除信號中的高頻幹擾,低通濾波的截止頻率設定在 6 kHz 左右,選用 AD817 組成的二次放大電路對濾波電路輸出的信號進行二次(cì)放大,將信號調(diào)理(lǐ)電路輸出的信號(hào)調整在 0~5 V 之間,*終利用 DSP 內部的 AD 轉換器對此信號進行模數轉(zhuǎn)換得出傳感器線圈輸出的感(gǎn)應(yīng)電動勢,從而根據相(xiàng)關的公式計算得出管道中液體的流量。具體電路圖如圖 5 所示。

2.3 通信電路

煤焦油(yóu)流量計輸出的流量(liàng)值可以通過外接的 TFTLCD 屏直接顯示,還可(kě)以通過預留的 RS485 通信接口將數據發送到上位(wèi)機中。RS485 電路*大(dà)的優點是(shì) 485 電平與 TTL 電(diàn)平兼容,方便與 TTL 電路相連;抗共模幹擾能力強;數(shù)據傳輸速度快,高達 10 Mbps;通信距離遠,*大為 1.2 km。係統采用 SP3485 芯片(piàn)進行數據通信,SP3485 是一款低功耗芯片且符(fú)合RS485 協議的收發器,電(diàn)路圖如圖 6 所示。

3 軟件設計

軟件流程圖如圖7 所(suǒ)示。軟件采用模(mó)塊(kuài)化的(de)設計方法,主要設計了勵磁控製切換程序(xù)、PWM 波產(chǎn)生程(chéng)序(xù)、A/D 轉換程(chéng)序以及 RS485 通信程序等。係統上電後*先執行複位(wèi)操作(zuò),利用 DSP 內部的定時器產生PWM 波控製(zhì) H 橋電路(lù)中的勵磁(cí)方式(shì),當係統(tǒng)檢測到傳感器線(xiàn)圈輸出的感應電動勢後,利用 DSP 內部的(de) 12位 A/D 轉換器對此信號進行模數轉換,*後根據相應算法計算出管道中被測液體(tǐ)的流量(liàng)。

4 實驗數據分析

實驗中使用管道的管徑為標準 50 mm,連續檢測管道中同一點的流量,每 10 min 記錄一次數據,對比數(shù)據的(de)差異(yì),以此來判定係統測量的穩定性。*先對管道中的流(liú)量進行標定,利用標準流量計進行檢測,通過改變閥門開度來調整管(guǎn)道中液體流量,流量標定為 1 m/s,此時啟動係統開始檢測,數據如表 1 所示。

由表 1 測量數據可知,當管道中液體的流速恒定時,係統在同一點檢測到的流(liú)量基本一致,誤差在 4%內,由此可見(jiàn)係統具有良好的穩定性,符合設計預期。在驗證完係統的穩定性之後,進一步檢驗係(xì)統測量的準確(què)性。通過閥門改變管道(dào)中待(dài)測液體的流速,將標準流量計(jì)檢測到的流速與被測煤焦油流量計測量的流速(sù)進行比較,實驗測量數據如表 2 所示。

由表 2 測量數據可知,係統在測量低流(liú)速液體時(流速小(xiǎo)於 1 m/s)誤差較大,達到 5%,當待測液體的(de)流速(sù)增大時(大於 1.4 m/s),誤(wù)差逐漸減小,基本維持在 3%以內。由(yóu)此(cǐ)可見係統具有較高的檢測精度,尤其是(shì)當管道中的液體流速較高時,係統的(de)檢測誤差不超過 3%,達到了設(shè)計預(yù)期。

5 結束(shù)語

文中采用了基(jī)於能量回饋和電流(liú)旁路的高低壓(yā)勵磁控製(zhì)方案,通過高低壓切換勵磁的方(fāng)式來實現對勵磁過程(chéng)中恒(héng)流(liú)的控(kòng)製,從而使得(dé)係統穩定可靠運行。MCU采用高性能數字處理器 DSP TMS320F28335,提高了係(xì)統的采樣(yàng)精度以及算法(fǎ)處理的速度。在測量數據顯示方(fāng)麵,利用 TFT LCD 屏(píng)直接顯示測量結果,也可以將(jiāng)測(cè)量數據通過 RS485 接口發送到上位機中。實際測試結果(guǒ)表明,係統具有良好的(de)穩定性,且測量精度較高,誤差不超過 5%。