關於氣體轉子流(liú)量計自動控(kòng)製過程分析與應用情況(kuàng)

點擊次數(shù):2401 發布時(shí)間:2021-01-20 07:36:40

摘要:為進一步提升選煤廠對細煤顆粒的浮選效果,減(jiǎn)少環境汙染,對原有氣體轉子流量計製過程進(jìn)行優化設計。在簡要(yào)介紹浮選原理的基礎上,給出優(yōu)化後(hòu)的氣體轉子流量計製造工程(chéng)係統設計,並重點對(duì)加藥量控製、給礦濃度(dù)控製以及給礦量控製(zhì)進行重點設(shè)計與分析。優化後的氣(qì)體轉子流量計製造方案在原選煤廠進行工業試(shì)驗(yàn),應用結(jié)果表明,優化方案的浮選指標(藥劑消耗、抽出率、灰(huī)分)均有明顯提升,係統運行穩定可靠,*大地降低了工人的勞動強度,具有較好的(de)經濟價值,值(zhí)得推廣。

引言

國內選煤廠設備大(dà)型化以及采煤機械化的不斷發展,使得細(xì)粒煤粉(fěn)不斷增(zēng)多。粉煤的粒度越細,給選煤工作帶來的(de)難度也 就(jiù) 越 大(dà),對選煤方法也就提出更高的(de)要求。浮選法(fǎ)主要用於細顆粒煤泥(ní)的分選,根據礦物原料表麵(miàn)性質的差異,調節加藥量、給礦量、給礦(kuàng)濃度等參數,將細顆粒礦物礦漿分(fèn)離成(chéng)滿足控製要(yào)求的精(jīng)礦和尾礦,實現(xiàn)礦物分(fèn) 選。傳統選煤廠的浮選工作停留在人工手動操作階段,工(gōng)人依據經驗,對浮選(xuǎn)過程進行觀(guān)察和操作,並(bìng)達到一個滿意(yì)的浮(fú)選效 果。國內外對(duì)礦物浮選的研究(jiū)較多,如(rú)國外(wài)對浮選柱的研(yán)究(jiū)起(qǐ)源於1915年,到20世紀80年代各種新型浮選柱層出不窮,並在浮選藥劑、空氣發生器等方(fāng)麵有較大改善和發展。國內對浮選柱(zhù)的(de)研究於20世紀50年代開始,並研製出自己的(de)浮選柱,高度越來(lái)越低、充(chōng)氣方式逐步完善(shàn)、礦化方式多樣化。浮選過程具有滯後性和慣性,且是一(yī)個時(shí)變(biàn)係統,控製過程中需要(yào)協調的變量較多,單純依靠(kào)人工經驗無法達到(dào)浮(fú)選指標。為進一步提高細煤顆粒的(de)分選(xuǎn)效果,減少環境汙染,必須對現有的氣體轉子流量計製造進行優化設計。

1浮(fú)選原理簡介

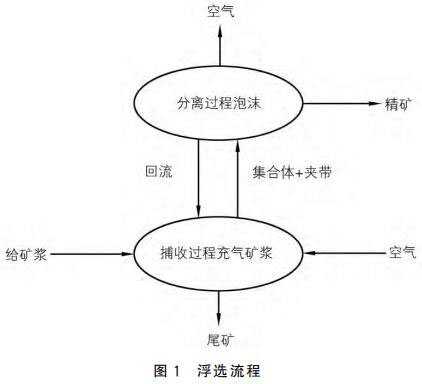

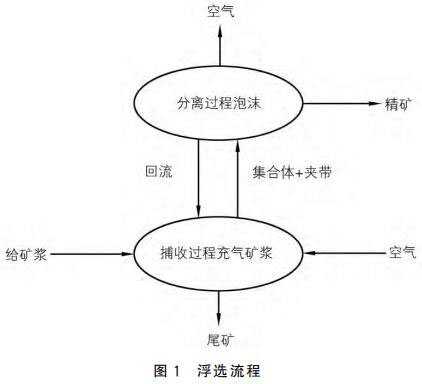

浮選是依據礦物原料表麵的化學性質,向待浮選的礦漿中加入浮選藥劑和空氣,使其與(yǔ)礦(kuàng)漿充分融合,並根據各礦物原料的(de)黏附程度的不(bú)同,分選出不同的礦物。浮選(xuǎn)過程一般分(fèn)為礦漿碰撞、黏(nián)附、上浮以(yǐ)及精煤溢出四個階段。礦物原料在浮選藥劑的作用下,與 空氣發(fā)生器產生的小氣泡發生充分碰(pèng)撞,進行礦物捕集。利用礦物間的疏水特性,礦物粘附於氣泡表麵,氣泡不(bú)斷上浮,形成精礦泡沫層(céng),精礦溢出(chū)浮選柱;由於尾礦的親水特性,尾礦沉入底部並排出。浮選流程如圖1所示。

2係統(tǒng)設計

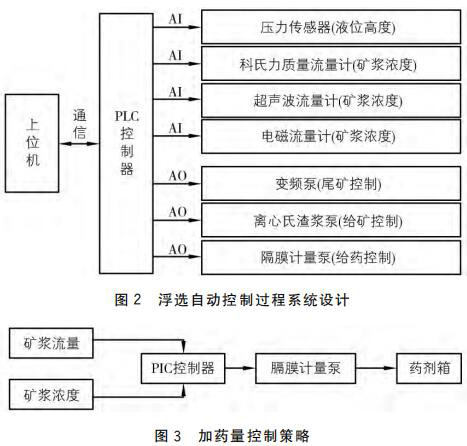

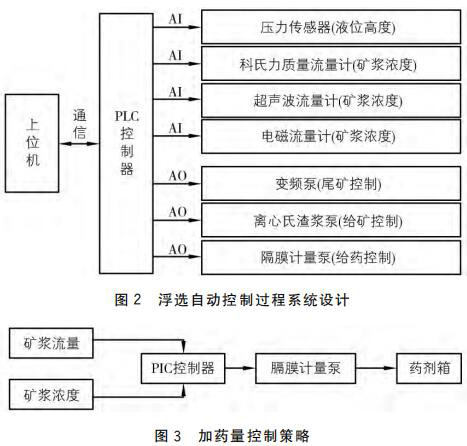

氣體轉(zhuǎn)子流量計製造過程係統設計(jì)如圖2所示(shì),由上位機、 PLC控製器以及(jí)外部元器件組成。上位(wèi)機(jī)用於顯示氣體轉子流量(liàng)計製造(zào)過程狀態參數、係統參數以及故障信息的顯示;PLC控製器是該(gāi)係統的核心,以通信方式將浮選過程各數據信息傳送給上位(wèi)機,與係統外接的各傳感器、流量計、泵以模擬量(liàng)輸入/輸出擴展模式(shì)進行數據采集。

外(wài)部元器件中的用於(yú)模擬量輸入信號采集的壓力(lì)傳感器測量泡沫層液位高度,泡沫層厚定義為液位低,泡沫層薄定義(yì)為液位高;科氏質量流量計用於檢(jiǎn)測礦漿的(de)濃度,其原理是根據科裏(lǐ)奧利效(xiào)應,即礦漿流經管子時會(huì)產生科裏奧利力使其發生形變,根據礦漿質量流量和密度可得到礦漿濃度。為彌補科氏質量(liàng)流量計安裝的不足,增加超聲波流量計和電磁流量計共同檢測礦漿(jiāng)濃度。用於模擬量輸出(chū)信號采集的外(wài)部元器件有變頻泵、離心式(shì)渣漿泵以及隔膜計量泵,分別用於尾礦控製、給(gěi)礦控製以(yǐ)及給(gěi)藥(yào)控(kòng)製。

3自動控製過程分析

3.1 加(jiā)藥量控製

加藥量控製過程是一個隨機動態過程,給定藥劑加藥量與礦漿流量以及礦漿(jiāng)濃度的關係如下:

G =K·Q·q(A -B·q) (1)

式中:G為原給定藥劑加(jiā)藥(yào)量,kg/t;Q為礦漿流量, m3/h;q為礦(kuàng)漿濃 度,g/L;K為噸 煤 油 耗 量,kg/t,A 與 B 為經驗係數。

圖3中的礦漿流量與礦漿濃度分別由科氏質(zhì)量流量計和超聲波流量計測得,並(bìng) 以4~20mA 電(diàn)流信號傳送給 PLC控製器。由 PLC控製器根據電流信號值計算出實際的礦漿濃度和礦漿流量值,對上述兩個值進行邏輯處理以及運算,得出實時加藥量。PLC 控製器將計算(suàn)出的實時(shí)加藥量數據以4~20mA 的電流信號發送給隔膜計量(liàng)泵,由其控製並實現加藥量過程的自動控製。

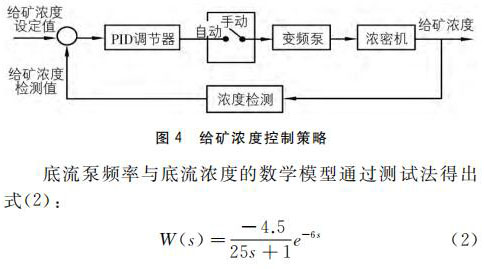

3.2 給礦濃度控製

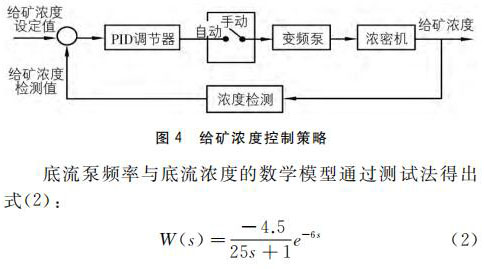

給礦濃度控製策略采用常規的PID調節器實現,如圖4所示。在(zài)該控製係統中,給礦濃度設定值以及反饋的給礦濃度檢測值為PID調節器的輸 入,PID 調節器的輸出為(wéi)變(biàn)頻泵的頻率。該頻率可進行自(zì)動與手動兩種控製(zhì)模式。以變頻控製方式(shì)對濃密機的底流泵進行精密轉速控製,即可控製濃密機排出的底流礦漿的濃度。

以式(2)為基(jī)礎,對礦濃度進行 PID調節控製,實時控(kòng)製濃密機底(dǐ)流泵轉(zhuǎn)速,保證濃密機排出的底流礦漿濃度在合理區間。

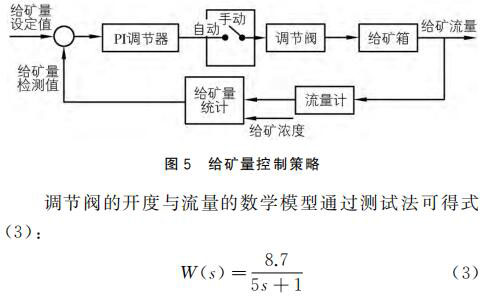

3.3 給礦量控製

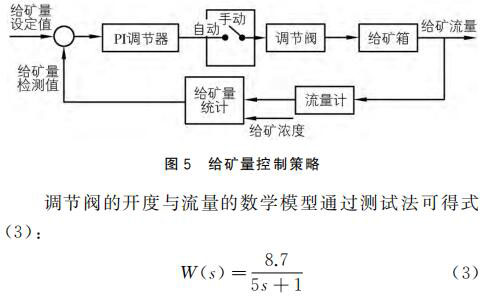

由於給礦量控製過程沒有滯後性幹擾,因此其控製策略可用 PI調(diào)節器控製完成,如圖(tú)5所示。PI調節器的輸入為給礦量設定值以(yǐ)及反饋的給礦量(liàng)檢測(cè)值,其輸出為調節閥的輸入。對調節閥的控製分為自動和手動兩種操作模式,即(jí)調節閥的開度既可以(yǐ)自動(dòng)控製,也可以手動控製。

以式(3)為基礎,對給礦量進行 PI調節,實時控製調節閥的(de)開度,並對給礦量進行精確控製。

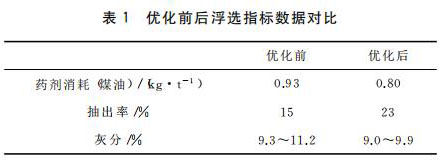

4 應用情況

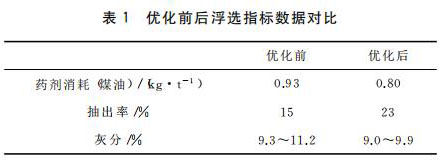

氣體轉子流量計製造過程優化設計完成後,在原選煤廠進行為期三個月的工業試驗,並對優化前後的浮選(xuǎn)關鍵指標參數進行統計和分析。應用情況數據表(biǎo)明,經過優化設計的浮選自動控製係統,各關鍵浮選指標參數都有明顯(xiǎn)提升(shēng),詳見表(biǎo)1

5 結語

提(tí)升並加快選煤廠浮選過程的自動化、智能化進程迫在眉睫(jié),是進一步提(tí)升細煤分選效果、減少環(huán)境汙染的必由之路。浮選過程(chéng)的藥劑控製、給(gěi)礦量流量/濃度檢測、空氣發生器控製、液位控製等方麵都需要進一步展開研究。在後續的工作中,需要在硬件設備選(xuǎn) 型、控(kòng) 製 模型/算法優化、全過(guò)程的自(zì)動化/智能(néng)化以及遠程監(jiān)控等方(fāng)麵進行(háng)更深入的研究。

引言

國內選煤廠設備大(dà)型化以及采煤機械化的不斷發展,使得細(xì)粒煤粉(fěn)不斷增(zēng)多。粉煤的粒度越細,給選煤工作帶來的(de)難度也 就(jiù) 越 大(dà),對選煤方法也就提出更高的(de)要求。浮選法(fǎ)主要用於細顆粒煤泥(ní)的分選,根據礦物原料表麵(miàn)性質的差異,調節加藥量、給礦量、給礦(kuàng)濃度等參數,將細顆粒礦物礦漿分(fèn)離成(chéng)滿足控製要(yào)求的精(jīng)礦和尾礦,實現(xiàn)礦物分(fèn) 選。傳統選煤廠的浮選工作停留在人工手動操作階段,工(gōng)人依據經驗,對浮選(xuǎn)過程進行觀(guān)察和操作,並(bìng)達到一個滿意(yì)的浮(fú)選效 果。國內外對(duì)礦物浮選的研究(jiū)較多,如(rú)國外(wài)對浮選柱的研(yán)究(jiū)起(qǐ)源於1915年,到20世紀80年代各種新型浮選柱層出不窮,並在浮選藥劑、空氣發生器等方(fāng)麵有較大改善和發展。國內對浮選柱(zhù)的(de)研究於20世紀50年代開始,並研製出自己的(de)浮選柱,高度越來(lái)越低、充(chōng)氣方式逐步完善(shàn)、礦化方式多樣化。浮選過程具有滯後性和慣性,且是一(yī)個時(shí)變(biàn)係統,控製過程中需要(yào)協調的變量較多,單純依靠(kào)人工經驗無法達到(dào)浮(fú)選指標。為進一步提高細煤顆粒的(de)分選(xuǎn)效果,減少環境汙染,必須對現有的氣體轉子流量計製造進行優化設計。

1浮(fú)選原理簡介

浮選是依據礦物原料表麵的化學性質,向待浮選的礦漿中加入浮選藥劑和空氣,使其與(yǔ)礦(kuàng)漿充分融合,並根據各礦物原料的(de)黏附程度的不(bú)同,分選出不同的礦物。浮選(xuǎn)過程一般分(fèn)為礦漿碰撞、黏(nián)附、上浮以(yǐ)及精煤溢出四個階段。礦物原料在浮選藥劑的作用下,與 空氣發(fā)生器產生的小氣泡發生充分碰(pèng)撞,進行礦物捕集。利用礦物間的疏水特性,礦物粘附於氣泡表麵,氣泡不(bú)斷上浮,形成精礦泡沫層(céng),精礦溢出(chū)浮選柱;由於尾礦的親水特性,尾礦沉入底部並排出。浮選流程如圖1所示。

2係統(tǒng)設計

氣體轉(zhuǎn)子流量計製造過程係統設計(jì)如圖2所示(shì),由上位機、 PLC控製器以及(jí)外部元器件組成。上位(wèi)機(jī)用於顯示氣體轉子流量(liàng)計製造(zào)過程狀態參數、係統參數以及故障信息的顯示;PLC控製器是該(gāi)係統的核心,以通信方式將浮選過程各數據信息傳送給上位(wèi)機,與係統外接的各傳感器、流量計、泵以模擬量(liàng)輸入/輸出擴展模式(shì)進行數據采集。

外(wài)部元器件中的用於(yú)模擬量輸入信號采集的壓力(lì)傳感器測量泡沫層液位高度,泡沫層厚定義為液位低,泡沫層薄定義(yì)為液位高;科氏質量流量計用於檢(jiǎn)測礦漿的(de)濃度,其原理是根據科裏(lǐ)奧利效(xiào)應,即礦漿流經管子時會(huì)產生科裏奧利力使其發生形變,根據礦漿質量流量和密度可得到礦漿濃度。為彌補科氏質量(liàng)流量計安裝的不足,增加超聲波流量計和電磁流量計共同檢測礦漿(jiāng)濃度。用於模擬量輸出(chū)信號采集的外(wài)部元器件有變頻泵、離心式(shì)渣漿泵以及隔膜計量泵,分別用於尾礦控製、給(gěi)礦控製以(yǐ)及給(gěi)藥(yào)控(kòng)製。

3自動控製過程分析

3.1 加(jiā)藥量控製

加藥量控製過程是一個隨機動態過程,給定藥劑加藥量與礦漿流量以及礦漿(jiāng)濃度的關係如下:

G =K·Q·q(A -B·q) (1)

式中:G為原給定藥劑加(jiā)藥(yào)量,kg/t;Q為礦漿流量, m3/h;q為礦(kuàng)漿濃 度,g/L;K為噸 煤 油 耗 量,kg/t,A 與 B 為經驗係數。

圖3中的礦漿流量與礦漿濃度分別由科氏質(zhì)量流量計和超聲波流量計測得,並(bìng) 以4~20mA 電(diàn)流信號傳送給 PLC控製器。由 PLC控製器根據電流信號值計算出實際的礦漿濃度和礦漿流量值,對上述兩個值進行邏輯處理以及運算,得出實時加藥量。PLC 控製器將計算(suàn)出的實時(shí)加藥量數據以4~20mA 的電流信號發送給隔膜計量(liàng)泵,由其控製並實現加藥量過程的自動控製。

3.2 給礦濃度控製

給礦濃度控製策略采用常規的PID調節器實現,如圖4所示。在(zài)該控製係統中,給礦濃度設定值以及反饋的給礦濃度檢測值為PID調節器的輸 入,PID 調節器的輸出為(wéi)變(biàn)頻泵的頻率。該頻率可進行自(zì)動與手動兩種控製(zhì)模式。以變頻控製方式(shì)對濃密機的底流泵進行精密轉速控製,即可控製濃密機排出的底流礦漿的濃度。

以式(2)為基(jī)礎,對礦濃度進行 PID調節控製,實時控(kòng)製濃密機底(dǐ)流泵轉(zhuǎn)速,保證濃密機排出的底流礦漿濃度在合理區間。

3.3 給礦量控製

由於給礦量控製過程沒有滯後性幹擾,因此其控製策略可用 PI調(diào)節器控製完成,如圖(tú)5所示。PI調節器的輸入為給礦量設定值以(yǐ)及反饋的給礦量(liàng)檢測(cè)值,其輸出為調節閥的輸入。對調節閥的控製分為自動和手動兩種操作模式,即(jí)調節閥的開度既可以(yǐ)自動(dòng)控製,也可以手動控製。

以式(3)為基礎,對給礦量進行 PI調節,實時控製調節閥的(de)開度,並對給礦量進行精確控製。

4 應用情況

氣體轉子流量計製造過程優化設計完成後,在原選煤廠進行為期三個月的工業試驗,並對優化前後的浮選(xuǎn)關鍵指標參數進行統計和分析。應用情況數據表(biǎo)明,經過優化設計的浮選自動控製係統,各關鍵浮選指標參數都有明顯(xiǎn)提升(shēng),詳見表(biǎo)1

5 結語

提(tí)升並加快選煤廠浮選過程的自動化、智能化進程迫在眉睫(jié),是進一步提(tí)升細煤分選效果、減少環(huán)境汙染的必由之路。浮選過程(chéng)的藥劑控製、給(gěi)礦量流量/濃度檢測、空氣發生器控製、液位控製等方麵都需要進一步展開研究。在後續的工作中,需要在硬件設備選(xuǎn) 型、控(kòng) 製 模型/算法優化、全過(guò)程的自(zì)動化/智能(néng)化以及遠程監(jiān)控等方(fāng)麵進行(háng)更深入的研究。