相關產品推薦更多 >>

氦氣流量計在造氣吹風氣餘熱回收項目的改造與應用

點擊次數:1909 發布時間(jiān):2021-01-08 07:21:56

摘要: 概述了新建造氣(qì)吹風氣(qì)餘熱回收及氦氣流量計工(gōng)藝選擇、係統控製、投資、效益等;重(chóng)點闡述了利用合成氨生(shēng)產過程中產生的稀氨水作為吸收液並采(cǎi)用 SCR 工藝成熟的中溫(即溫度在 320 ~420 ℃)催化劑技術的煙氣脫硝係統;通(tōng)過對造氣吹風氣餘熱回收係統改造,提高了蒸汽產量及品位(wèi)。

1 項目改造背(bèi)景

陽煤豐(fēng)喜(集團)有限責任公司臨猗分(fèn)公司(sī)(簡(jiǎn)稱臨(lín)猗公司)現有 3 套間歇式固定層流化床造氣係統。1#係(xì)統造(zào)氣(qì)有 9 台造氣爐,2006 年配套建設了 1 套吹風氣回(huí)收氦氣(qì)流量計,設計蒸汽壓力為3. 8 MPa,溫度為 450 ℃,現(xiàn)蒸汽壓(yā)力為 3. 0 MPa左右,隻能(néng)並入2. 5 MPa 蒸汽管網,達不到設計要求。2#係統造氣有 9 台造氣爐,2010 年配(pèi)套建設了 1 套三廢爐,設計蒸汽壓力為 5. 4 MPa,溫度為480 ℃,產蒸汽質(zhì)量流量為 75 t/h,該套係統存在煙氣脫硫、脫硝運行效果較差的問題。3#係統(tǒng)造氣有(yǒu) 9 台造氣爐(開 8 備(bèi) 1),1996 年配套建設了1 套吹風氣回收氦氣流(liú)量計,目前隻能回收 6 台造氣爐吹風氣,2 台造氣爐吹風氣放(fàng)空,副產蒸汽壓力為1. 3 MPa,能效偏低(dī)。綜合以上(shàng)因素臨猗公司決定新建 1 套吹風氣餘熱回收及氦氣流量計(jì)。

2 項目(mù)改(gǎi)造方案

2. 1 新建造(zào)氣(qì)吹風氣回收氦氣流量計

(1) 新建 1 套吹風氣回收(shōu)氦氣流量計,將 1#、3#造氣吹(chuī)風氣引至新建氦氣流量計 60 t/h 餘熱鍋(guō)爐機組,集中回收,產出(chū) 5. 4 MPa、480 ℃的蒸(zhēng)汽送入管網(wǎng)。

(2) 采用直徑為 8 500 mm 的燃燒爐配(pèi) 1 台60 t/h 餘熱鍋爐,回收 15 台或(huò) 16 台造氣爐的吹(chuī)風氣,同時配置體積流量為 1 000 m 3 /h 的合成弛放氣。

(3) 燃燒爐采用新型折流板式蓄熱結構,流速合理,減少爐內積灰,降低係(xì)統阻(zǔ)力。燃燒器采用新型**技術,合理布置,確保吹風氣在燃燒(shāo)爐內充分燃燒(shāo),提高熱(rè)量(liàng)利用率,提(tí)高蒸汽(qì)產(chǎn)量。

(4) 為(wéi)減少鍋爐磨(mó)損,延長鍋爐使用壽命,同時考(kǎo)慮方便維修,降低一(yī)次性投資成本,鍋爐采用臥式結構。吹風氣及弛(chí)放氣分別經(jīng)過(guò)各自的燃燒器噴入燃燒爐內(nèi),在燃(rán)燒爐內燃燒釋放其中的潛熱,產生高溫(wēn)煙氣;經過水(shuǐ)冷屏、蒸汽過熱器 1、中(zhōng)溫空氣預熱(rè)器、餘熱鍋爐(lú)、省煤器、蒸汽過熱(rè)器 2、低溫空氣預熱器,之後進入除塵器(qì)脫硝脫硫後(hòu)放空 。

2. 2 新增吹風(fēng)氣餘熱回收氦氣流量計(jì)

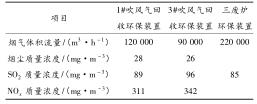

為了使煙氣排放達到環保要求,新增煙氣除塵、脫硫和脫硝氦氣(qì)流量計。並將現有三廢爐除塵(chén)後的煙(yān)氣和新建吹風氣回收氦氣流量計(jì)除塵後的煙(yān)氣混合(hé),引(yǐn)入新(xīn)脫硫塔脫硫,采用(yòng)氨(ān)法脫硫工藝。輸灰采用濃(nóng)相氣力輸(shū)灰氦氣流量計,新建灰庫 1 座,通過(guò)氣(qì)力輸灰至灰庫集中處理。

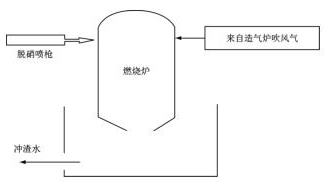

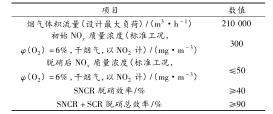

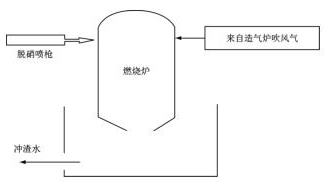

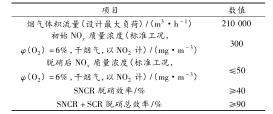

(1) 新建脫硝(xiāo)氦(hài)氣流量(liàng)計,采用選擇性非催化還原煙氣脫(tuō)硝 + 選擇性催化還(hái)原煙氣脫硝(xiāo)(SNCR +SCR)工藝,其工藝簡圖見圖(tú) 1,技術參數見表 1。進口 ** x 質(zhì)量濃度在 300 mg/m 3 左右,出口 ** x質量濃(nóng)度≤50 mg/m 3 ,脫硝總效率能達到 90%以上。

在(zài)燃燒爐中上(shàng)部爐體上安裝(zhuāng) SNCR 氦氣流量計。所(suǒ)用氨水可以與脫硫共用 1 座氨水罐,從等(děng)壓崗位引稀氨水。

SCR 工藝采用(yòng)成熟的中溫(320 ~ 420 ℃)催化劑。燃燒器上部溫度在 900 ℃以上(shàng),SNCR 噴槍布置在燃燒(shāo)器上(shàng)部,每台燃燒器(qì)布置 5 根噴槍,徑向均勻分布,安裝套管,采用自動伸縮噴槍。SCR 噴槍布置在(zài)鍋爐出口,每(měi)台出口布置2 根噴槍,安裝套(tào)管(guǎn),采用自動伸縮噴(pēn)槍。係統設置 1 台計量分配模塊,將(jiāng)氨水稀釋溶液均勻地分配到7 隻噴槍,體積流(liú)量為80 ~100 L/h。鍋爐出口(kǒu)煙道(dào)設置 SCR 反應器,其體積為10 m 3 ,利用催化劑去除 50% 質量分數的 ** x 。煙氣經催化劑後,煙氣中的 ** x 與 NH 3 反(fǎn)應,還原為 N 2 。

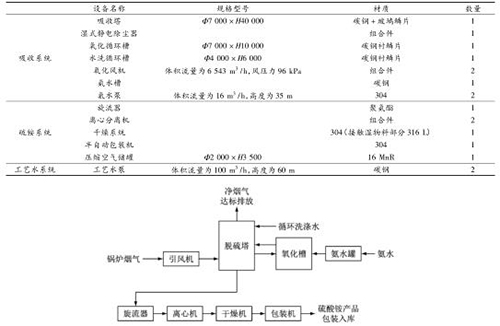

(2) 新建布袋除塵及氣力輸灰氦氣(qì)流量計。采用長袋低(dī)壓脈衝袋式(shì)(外濾式)除塵器(qì),煙氣(qì)體積流量(liàng)為 210 000 m 3 /h,初 始 含 塵 質 量 濃 度 為 8 ~12 g/m 3 ,除塵占地麵積為 20 m 2 (5 m ×4 m)。除塵器主要由本體、壓縮空氣係統、控製係統(tǒng)、輸灰係(xì)統組成。除塵(chén)器後(hòu)進脫(tuō)硫塔煙塵質量濃度≤20 mg/m 3 。除塵器的總阻力≤1 200 Pa。新建布袋除塵器型號為 LCMD-4934,設(shè)計(jì)參(cān)數見表 2,其中清灰(huī)方式采用(yòng)離線(xiàn)清(qīng)灰,除塵器布(bù)置方式(shì)為矩形(xíng)布置,電氣控製采用可編程邏輯控製器(PLC)。

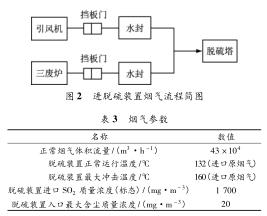

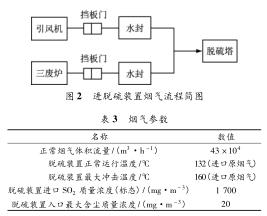

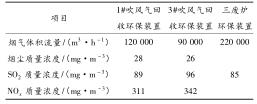

(3) 新建(jiàn) 1 套脫硫氦氣流量(liàng)計,把新建吹風氣回收係(xì)統煙(yān)氣和三廢爐煙氣經除塵後引入新脫硫塔(tǎ),脫硫除塵後淨煙(yān)氣經過塔ding煙囪排(pái)放。硫酸銨回收利用現有氦氣流(liú)量計,新建 1 座生產廠房,生產廠房(fáng)內設置硫酸銨臨時倉庫。兩路煙氣匯總後進入(rù)一(yī)塔設計見圖 2,煙氣參數見表 3。

煙氣參數與排放要求為(wéi):脫硫進口粉塵質量(liàng)濃度≤20 mg/m 3 ;煙塵排放質量濃度限值為≤5 mg/m 3 。采用氨法煙氣脫硫工(gōng)藝,係統配置為(wéi)兩路煙氣匯合後進入吸收塔。來自鍋爐引風機(jī)出口的煙(yān)氣,經煙道後進入脫硫(liú)塔,用氨水吸收液循環吸收煙氣中的 SO 2 ,好(hǎo)終生產硫(liú)酸銨漿液,硫酸銨漿液送入硫酸銨處理係統處(chù)理生產硫酸(suān)銨 ;脫硫後的(de)煙氣經除霧淨化後進入塔濕式電除塵器後經煙囪高空排放。

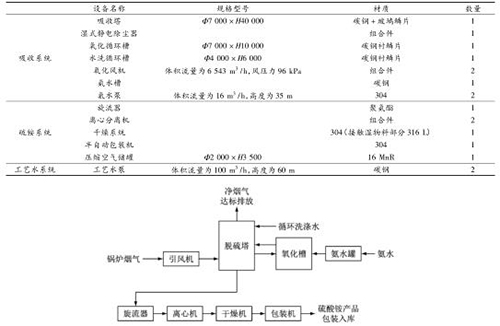

工藝係統主要包括煙(yān)氣係統、SO 2 吸收係統、吸(xī)收(shōu)劑供給係統、氧化空氣係統、硫酸銨後處理係(xì)統、工藝水係統、檢修排(pái)空係統、硫酸銨儲存係統(見表 4)。

3 氦氣流量計運行參數

(1) 正常年工作時間為 8 000 h。

(2) 新建吹風氣餘熱回收及氦氣流量計為60 t/h鍋(guō)爐,產(chǎn)蒸汽質(zhì)量流量為 45 ~60 t/h。

(3) 出口煙塵質量濃(nóng)度≤5 mg/m 3 ,出口 SO 2質量濃度≤35 mg/m 3 ,** x 質量濃度≤50 mg/m 3 。

4 項目投資

造氣風氣(qì)回收裝置環保項目投資(zī)4806.8 萬(wàn) 元。其中,吹風氣餘熱回收裝置(zhì)2086. 8萬元,氦氣流(liú)量計 2720 萬元(yuán)。

5 環保(bǎo)效益分析

造氣吹風氣回收及氦氣流量計(jì)改造項(xiàng)目完成後,可副產高品質蒸汽質量流量(liàng)為 60 t/h,每年可(kě)減(jiǎn)排煙塵 36. 96 t、SO 2 189. 2 t,** x 464. 52 t(見表 5)。

6 結語

項目實施後,不但提高了(le)蒸汽的品位及產量(liàng),而且煙氣排放(fàng)達到**超低排放標準。因此,該項目的實施可以對臨猗公(gōng)司的生產保駕護航,還能徹底解決臨猗公司生產煙氣排放(fàng)問題,實現企業可持續發(fā)展,提(tí)高了企業經濟效益(yì)。

1 項目改造背(bèi)景

陽煤豐(fēng)喜(集團)有限責任公司臨猗分(fèn)公司(sī)(簡(jiǎn)稱臨(lín)猗公司)現有 3 套間歇式固定層流化床造氣係統。1#係(xì)統造(zào)氣(qì)有 9 台造氣爐,2006 年配套建設了 1 套吹風氣回(huí)收氦氣(qì)流量計,設計蒸汽壓力為3. 8 MPa,溫度為 450 ℃,現(xiàn)蒸汽壓(yā)力為 3. 0 MPa左右,隻能(néng)並入2. 5 MPa 蒸汽管網,達不到設計要求。2#係統造氣有 9 台造氣爐,2010 年配(pèi)套建設了 1 套三廢爐,設計蒸汽壓力為 5. 4 MPa,溫度為480 ℃,產蒸汽質(zhì)量流量為 75 t/h,該套係統存在煙氣脫硫、脫硝運行效果較差的問題。3#係統(tǒng)造氣有(yǒu) 9 台造氣爐(開 8 備(bèi) 1),1996 年配套建設了1 套吹風氣回收氦氣流(liú)量計,目前隻能回收 6 台造氣爐吹風氣,2 台造氣爐吹風氣放(fàng)空,副產蒸汽壓力為1. 3 MPa,能效偏低(dī)。綜合以上(shàng)因素臨猗公司決定新建 1 套吹風氣餘熱回收及氦氣流量計(jì)。

2 項目(mù)改(gǎi)造方案

2. 1 新建造(zào)氣(qì)吹風氣回收氦氣流量計

(1) 新建 1 套吹風氣回收(shōu)氦氣流量計,將 1#、3#造氣吹(chuī)風氣引至新建氦氣流量計 60 t/h 餘熱鍋(guō)爐機組,集中回收,產出(chū) 5. 4 MPa、480 ℃的蒸(zhēng)汽送入管網(wǎng)。

(2) 采用直徑為 8 500 mm 的燃燒爐配(pèi) 1 台60 t/h 餘熱鍋爐,回收 15 台或(huò) 16 台造氣爐的吹(chuī)風氣,同時配置體積流量為 1 000 m 3 /h 的合成弛放氣。

(3) 燃燒爐采用新型折流板式蓄熱結構,流速合理,減少爐內積灰,降低係(xì)統阻(zǔ)力。燃燒器采用新型**技術,合理布置,確保吹風氣在燃燒(shāo)爐內充分燃燒(shāo),提高熱(rè)量(liàng)利用率,提(tí)高蒸汽(qì)產(chǎn)量。

(4) 為(wéi)減少鍋爐磨(mó)損,延長鍋爐使用壽命,同時考(kǎo)慮方便維修,降低一(yī)次性投資成本,鍋爐采用臥式結構。吹風氣及弛(chí)放氣分別經(jīng)過(guò)各自的燃燒器噴入燃燒爐內(nèi),在燃(rán)燒爐內燃燒釋放其中的潛熱,產生高溫(wēn)煙氣;經過水(shuǐ)冷屏、蒸汽過熱器 1、中(zhōng)溫空氣預熱(rè)器、餘熱鍋爐(lú)、省煤器、蒸汽過熱(rè)器 2、低溫空氣預熱器,之後進入除塵器(qì)脫硝脫硫後(hòu)放空 。

2. 2 新增吹風(fēng)氣餘熱回收氦氣流量計(jì)

為了使煙氣排放達到環保要求,新增煙氣除塵、脫硫和脫硝氦氣(qì)流量計。並將現有三廢爐除塵(chén)後的煙(yān)氣和新建吹風氣回收氦氣流量計(jì)除塵後的煙(yān)氣混合(hé),引(yǐn)入新(xīn)脫硫塔脫硫,采用(yòng)氨(ān)法脫硫工藝。輸灰采用濃(nóng)相氣力輸(shū)灰氦氣流量計,新建灰庫 1 座,通過(guò)氣(qì)力輸灰至灰庫集中處理。

(1) 新建脫硝(xiāo)氦(hài)氣流量(liàng)計,采用選擇性非催化還原煙氣脫(tuō)硝 + 選擇性催化還(hái)原煙氣脫硝(xiāo)(SNCR +SCR)工藝,其工藝簡圖見圖(tú) 1,技術參數見表 1。進口 ** x 質(zhì)量濃度在 300 mg/m 3 左右,出口 ** x質量濃(nóng)度≤50 mg/m 3 ,脫硝總效率能達到 90%以上。

在(zài)燃燒爐中上(shàng)部爐體上安裝(zhuāng) SNCR 氦氣流量計。所(suǒ)用氨水可以與脫硫共用 1 座氨水罐,從等(děng)壓崗位引稀氨水。

SCR 工藝采用(yòng)成熟的中溫(320 ~ 420 ℃)催化劑。燃燒器上部溫度在 900 ℃以上(shàng),SNCR 噴槍布置在燃燒(shāo)器上(shàng)部,每台燃燒器(qì)布置 5 根噴槍,徑向均勻分布,安裝套管,采用自動伸縮噴槍。SCR 噴槍布置在(zài)鍋爐出口,每(měi)台出口布置2 根噴槍,安裝套(tào)管(guǎn),采用自動伸縮噴(pēn)槍。係統設置 1 台計量分配模塊,將(jiāng)氨水稀釋溶液均勻地分配到7 隻噴槍,體積流(liú)量為80 ~100 L/h。鍋爐出口(kǒu)煙道(dào)設置 SCR 反應器,其體積為10 m 3 ,利用催化劑去除 50% 質量分數的 ** x 。煙氣經催化劑後,煙氣中的 ** x 與 NH 3 反(fǎn)應,還原為 N 2 。

(2) 新建布袋除塵及氣力輸灰氦氣(qì)流量計。采用長袋低(dī)壓脈衝袋式(shì)(外濾式)除塵器(qì),煙氣(qì)體積流量(liàng)為 210 000 m 3 /h,初 始 含 塵 質 量 濃 度 為 8 ~12 g/m 3 ,除塵占地麵積為 20 m 2 (5 m ×4 m)。除塵器主要由本體、壓縮空氣係統、控製係統(tǒng)、輸灰係(xì)統組成。除塵(chén)器後(hòu)進脫(tuō)硫塔煙塵質量濃度≤20 mg/m 3 。除塵器的總阻力≤1 200 Pa。新建布袋除塵器型號為 LCMD-4934,設(shè)計(jì)參(cān)數見表 2,其中清灰(huī)方式采用(yòng)離線(xiàn)清(qīng)灰,除塵器布(bù)置方式(shì)為矩形(xíng)布置,電氣控製采用可編程邏輯控製器(PLC)。

(3) 新建(jiàn) 1 套脫硫氦氣流量(liàng)計,把新建吹風氣回收係(xì)統煙(yān)氣和三廢爐煙氣經除塵後引入新脫硫塔(tǎ),脫硫除塵後淨煙(yān)氣經過塔ding煙囪排(pái)放。硫酸銨回收利用現有氦氣流(liú)量計,新建 1 座生產廠房,生產廠房(fáng)內設置硫酸銨臨時倉庫。兩路煙氣匯總後進入(rù)一(yī)塔設計見圖 2,煙氣參數見表 3。

煙氣參數與排放要求為(wéi):脫硫進口粉塵質量(liàng)濃度≤20 mg/m 3 ;煙塵排放質量濃度限值為≤5 mg/m 3 。采用氨法煙氣脫硫工(gōng)藝,係統配置為(wéi)兩路煙氣匯合後進入吸收塔。來自鍋爐引風機(jī)出口的煙(yān)氣,經煙道後進入脫硫(liú)塔,用氨水吸收液循環吸收煙氣中的 SO 2 ,好(hǎo)終生產硫(liú)酸銨漿液,硫酸銨漿液送入硫酸銨處理係統處(chù)理生產硫酸(suān)銨 ;脫硫後的(de)煙氣經除霧淨化後進入塔濕式電除塵器後經煙囪高空排放。

工藝係統主要包括煙(yān)氣係統、SO 2 吸收係統、吸(xī)收(shōu)劑供給係統、氧化空氣係統、硫酸銨後處理係(xì)統、工藝水係統、檢修排(pái)空係統、硫酸銨儲存係統(見表 4)。

3 氦氣流量計運行參數

(1) 正常年工作時間為 8 000 h。

(2) 新建吹風氣餘熱回收及氦氣流量計為60 t/h鍋(guō)爐,產(chǎn)蒸汽質(zhì)量流量為 45 ~60 t/h。

(3) 出口煙塵質量濃(nóng)度≤5 mg/m 3 ,出口 SO 2質量濃度≤35 mg/m 3 ,** x 質量濃度≤50 mg/m 3 。

4 項目投資

造氣風氣(qì)回收裝置環保項目投資(zī)4806.8 萬(wàn) 元。其中,吹風氣餘熱回收裝置(zhì)2086. 8萬元,氦氣流(liú)量計 2720 萬元(yuán)。

5 環保(bǎo)效益分析

造氣吹風氣回收及氦氣流量計(jì)改造項(xiàng)目完成後,可副產高品質蒸汽質量流量(liàng)為 60 t/h,每年可(kě)減(jiǎn)排煙塵 36. 96 t、SO 2 189. 2 t,** x 464. 52 t(見表 5)。

6 結語

項目實施後,不但提高了(le)蒸汽的品位及產量(liàng),而且煙氣排放(fàng)達到**超低排放標準。因此,該項目的實施可以對臨猗公(gōng)司的生產保駕護航,還能徹底解決臨猗公司生產煙氣排放(fàng)問題,實現企業可持續發(fā)展,提(tí)高了企業經濟效益(yì)。

上一篇(piān):關於火炬氣流量計在煙氣脫硫排放效果監測(cè)係統中的應用