關於防爆渦街流量計在機車鑄造技術中的改進措施及對策(cè)

點擊次數:2074 發布時間:2021-01-06 11:21:48

摘要:針對日益發展的機車鑄造技(jì)術和成本控製(zhì),本文(wén)結合公司技改後采用 LF 爐(lú)精煉鋼包+熱裝防爆(bào)渦街流量計工藝,澆注前(qián)所產生的引流鋼過多,造成的鋼水利用率較低的頑固性難題,通過全過程因素分析,製定了工藝裝備、工藝參數(shù),操作手段(duàn)的改進(jìn)以及建立電爐與澆注工序考聯動核競爭製度等方(fāng)麵入(rù)手,著手改(gǎi)進,取得了顯著成(chéng)效。

引言(yán) 我公司自 2009 年技改後,電(diàn)爐采用(yòng)偏心爐+LF 爐雙聯冶煉工藝,澆注采用冷調、防爆(bào)渦街流量計工藝(yì),在生產過(guò)程中前(qián)期經常發生防爆渦街流量計關不住---大漏鋼(gāng)事故,關不嚴---喇叭口澆注情況,對鑄件澆注質量以及成本構成嚴重影響,由(yóu)於我公司是鐵路內*一家采用上述工藝,存(cún)在裝(zhuāng)備、技術狀態不明確的情況,作業方(fāng)式變化所導(dǎo)致技能暫時缺失的困境。通過全麵調查影響因數,找出問題點,采取改(gǎi)進措施,解(jiě)決長期的技術難題。

1 現狀調查

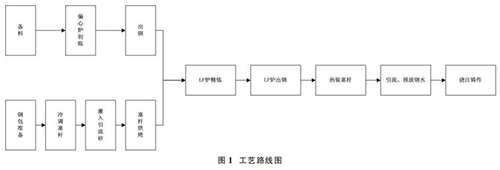

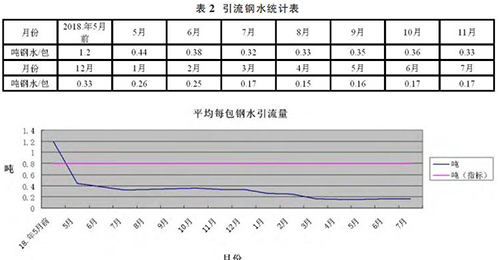

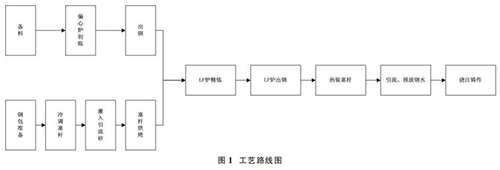

1.1 偏心爐+LF 爐雙聯冶煉工(gōng)藝,鋼包冷調、熱裝防爆(bào)渦街流(liú)量(liàng)計工藝路(lù)線圖簡介如圖 1。

1.2 引流鋼統計如(rú)表 1 所示

1.3 影響(xiǎng)要素分析

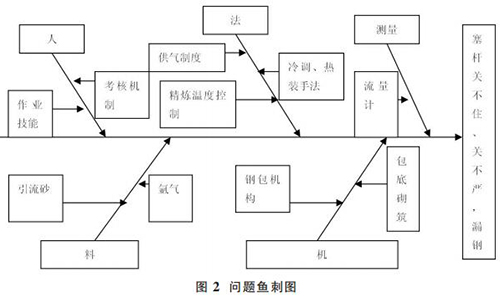

1.3.1 我們參照人、機、料(liào)、法、環、測量六要素進(jìn)行(háng)了(le)問題摸排,繪製了問題魚刺(cì)圖(tú) 2。

1.3.2 通過末端因素法確定了以下主要因素:

①熱裝後鋼包防爆渦街流量計頭部(bù)與水口磚間隙(xì)不足,失(shī)去下降動能,不利於引流後(hòu)塞頭完全滑(huá)入水口窩內,導致關閉失靈。

②LF 精煉過程導致鋼包上下層鋼水溫度不均勻,尤其是底部偏低---20 噸鋼包內(nèi)部高度 1.8m,靠鋼液上方三根電*加(jiā)熱,底部通(tōng)過透氣(qì)磚聯接氬氣(qì)進(jìn)行全程吹氬精煉。而氬氣是低溫的(液態轉化為氣(qì)態),所以造成上(shàng)熱下冷的情況,同樣因偏心爐出鋼加入 400kg 的合金也會造成鋼(gāng)水劇烈降溫(wēn),尤其是底部區域,而底部鋼水溫度過低(dī),導致鋼水發粘,影響塞頭閉合,更嚴重會導(dǎo)致塞頭“凍住”打不開。

③引流(liú)沙加入量(liàng)的影響:我們選用的是鉻質引流砂--其(qí)主要(yào)成分為鉻鐵(tiě)礦砂(shā),在鑄造(zào)中(zhōng)常用作鑄件型腔內部需快速冷卻部位用料。所(suǒ)以當加(jiā)入量(liàng)過多會導(dǎo)致鋼包水口處鋼水凍結,如需衝開,需較多的鋼水方(fāng)行,所以導致引流鋼水(shuǐ)量大。

④新(xīn)砌(qì)築鋼包由於注水口磚高度 290mm,而包底其他部位厚度 350mm,如氬氣口處,造成注水口窩處凹陷過(guò)深(shēn),此處鋼水氬氣攪拌不到,也會造成該處鋼水溫度(dù)過低的情況。

⑤由於存在精(jīng)煉鋼水溫度不均勻的情況對引流產生巨大影響。

2 改進措施及對策

2.1 鋼包機構改進

通過將鋼包主軸底部加焊 30mm 墊塊將機構主(zhǔ)軸上升定位(wèi)銷孔進行了抬高處理,同時明確了安裝注水口磚尾部時(shí)與鋼包底部相(xiàng)對位(wèi)置要求(凸出底部 2cm 以上)。解決了熱裝後鋼包防爆渦街流量計頭部與水口(kǒu)磚間隙不足的問題。

2.2 鋼水溫度均(jun1)勻性

通過增加(jiā)精煉鋼水進站(zhàn)測(cè)溫,記(jì)錄的工(gōng)藝要求結合鋼包(bāo)烘烤(kǎo)情(qíng)況判斷偏心爐出鋼溫度(dù)是否到達(dá)技術要求,避免了精煉初(chū)期鋼水(shuǐ)溫度過低的(de)影響。增添了流量計,通(tōng)過將精煉吹氬供氣,分三個階段製定了氬氣流量工藝(yì)參數,充分利用氬氣攪拌作(zuò)用使鋼水上下(xià)層趨於均勻一致。通過改進了(le)鋼包(bāo)底部砌築工藝,解決了水口座磚處相較其他部位過深所導致的局部鋼水(shuǐ)溫度過低的問題。從而大大改善了鋼包內鋼水溫度均(jun1)勻性。

2.3 氬氣供應改進

用杜瓦罐替代了瓶裝氬氣,對氬氣供(gòng)應方式進行了改進,確保供氣長期穩定一(yī)致。

2.4 規範引流砂用量

明確了引流砂加入要求,在注水口窩處堆高(gāo)20mm 即可,使用量降至原先的 1/3。

2.5 改進作(zuò)業規範、製定應急預案

通過改進防爆渦街流(liú)量計冷調作業規(guī)範和(hé)過跨要求(qiú)以及熱裝時的作業次序和製定(dìng)特殊情況下的應急預案,使得(dé)防爆渦街流量計跑偏關不(bú)嚴的情況得以解決。

2.6 建立考核機製

通過將搭班電爐班與澆注班變為一個考核(hé)單元,對 3 個考(kǎo)核單元(yuán)(我 3 個電爐+3 個澆注班)建(jiàn)立*獎末罰的聯動競爭機製(zhì),解(jiě)決了職責不分,獎罰不(bú)明的情況,提高了員工積*性。

3 改進後效果

3.1 引流鋼水量大幅下(xià)降(jiàng),降幅(fú)達 80%

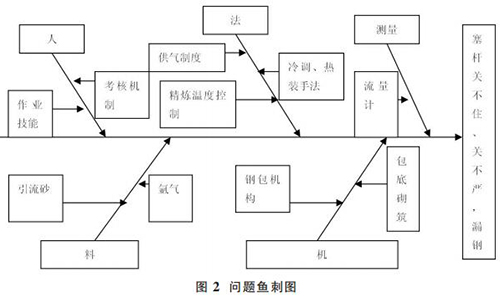

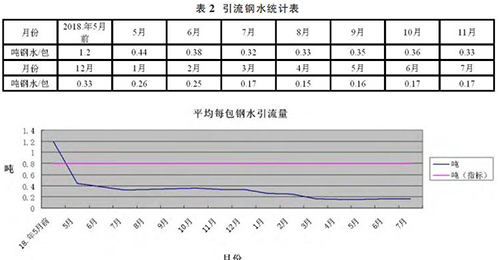

經過改進後,平均每包鋼水引流量(liàng)由原先的 1.2 噸降到(dào)目(mù)前的 0.25 噸,由此節約電耗:(1.2 噸-0.25 噸)/爐*700kWh/噸 *0.6 元/噸 *2000 爐(lú)/年(nián)=79.8 萬元。鋼水利用率由 71.5%提升到 75%。同時日生產任務兌現率,由原先的 95%提(tí)高到目前的(de) 99%。如表 2、圖 3 所示(shì)。

3.2 漏包澆注廢品大幅下降(jiàng)

改進後每月(yuè)減少了因漏包澆注所導致的澆(jiāo)不足等搖枕側架廢品數量由原先月 25 隻降到目前的 4 隻,由此(cǐ)年減少廢品損失 25 萬(wàn)元。車間廢品率由(yóu)原先的 1%下降到目前的 0.5%。具體情況如圖(tú) 4 所示。

3.3 漏包澆注導致的砂箱(xiāng)披縫大幅減少

經過改進後,大幅減(jiǎn)少了漏包澆注所導致的砂箱(xiāng)披縫產(chǎn)生,砂箱清理風割人員由原先的 5 人降(jiàng)為 1 人,年節(jiē)約人(rén)工成本 20 萬元(yuán)。

4 結(jié)論

①通過(guò)對鋼(gāng)包機構的改進,以及鋼包冷(lěng)調、防爆渦街流量計工藝操作手法的改進確保(bǎo)了防爆渦街流量計與水口磚相互配合的嚴密的要求。

②通過對電(diàn)爐精煉工藝參數的(de)優化等措施確保了(le)整包鋼(gāng)水溫度的均勻性。

③通過對鋼包底部砌築工(gōng)藝的改進,避免了(le)水口磚處凹陷深所造成的局(jú)部鋼水溫度過(guò)低的危害。

④通過建(jiàn)立聯動考核機製使得員工作業質量得(dé)到明顯(xiǎn)提升。綜上所述,通過有針(zhēn)對性的改進後,引流鋼(gāng)水量大幅下降 80%,鋼水利用率上升 3%。

引言(yán) 我公司自 2009 年技改後,電(diàn)爐采用(yòng)偏心爐+LF 爐雙聯冶煉工藝,澆注采用冷調、防爆(bào)渦街流量計工藝(yì),在生產過(guò)程中前(qián)期經常發生防爆渦街流量計關不住---大漏鋼(gāng)事故,關不嚴---喇叭口澆注情況,對鑄件澆注質量以及成本構成嚴重影響,由(yóu)於我公司是鐵路內*一家采用上述工藝,存(cún)在裝(zhuāng)備、技術狀態不明確的情況,作業方(fāng)式變化所導(dǎo)致技能暫時缺失的困境。通過全麵調查影響因數,找出問題點,采取改(gǎi)進措施,解(jiě)決長期的技術難題。

1 現狀調查

1.1 偏心爐+LF 爐雙聯冶煉工(gōng)藝,鋼包冷調、熱裝防爆(bào)渦街流(liú)量(liàng)計工藝路(lù)線圖簡介如圖 1。

1.2 引流鋼統計如(rú)表 1 所示

1.3 影響(xiǎng)要素分析

1.3.1 我們參照人、機、料(liào)、法、環、測量六要素進(jìn)行(háng)了(le)問題摸排,繪製了問題魚刺(cì)圖(tú) 2。

1.3.2 通過末端因素法確定了以下主要因素:

①熱裝後鋼包防爆渦街流量計頭部(bù)與水口磚間隙(xì)不足,失(shī)去下降動能,不利於引流後(hòu)塞頭完全滑(huá)入水口窩內,導致關閉失靈。

②LF 精煉過程導致鋼包上下層鋼水溫度不均勻,尤其是底部偏低---20 噸鋼包內(nèi)部高度 1.8m,靠鋼液上方三根電*加(jiā)熱,底部通(tōng)過透氣(qì)磚聯接氬氣(qì)進(jìn)行全程吹氬精煉。而氬氣是低溫的(液態轉化為氣(qì)態),所以造成上(shàng)熱下冷的情況,同樣因偏心爐出鋼加入 400kg 的合金也會造成鋼(gāng)水劇烈降溫(wēn),尤其是底部區域,而底部鋼水溫度過低(dī),導致鋼水發粘,影響塞頭閉合,更嚴重會導(dǎo)致塞頭“凍住”打不開。

③引流(liú)沙加入量(liàng)的影響:我們選用的是鉻質引流砂--其(qí)主要(yào)成分為鉻鐵(tiě)礦砂(shā),在鑄造(zào)中(zhōng)常用作鑄件型腔內部需快速冷卻部位用料。所(suǒ)以當加(jiā)入量(liàng)過多會導(dǎo)致鋼包水口處鋼水凍結,如需衝開,需較多的鋼水方(fāng)行,所以導致引流鋼水(shuǐ)量大。

④新(xīn)砌(qì)築鋼包由於注水口磚高度 290mm,而包底其他部位厚度 350mm,如氬氣口處,造成注水口窩處凹陷過(guò)深(shēn),此處鋼水氬氣攪拌不到,也會造成該處鋼水溫度(dù)過低的情況。

⑤由於存在精(jīng)煉鋼水溫度不均勻的情況對引流產生巨大影響。

2 改進措施及對策

2.1 鋼包機構改進

通過將鋼包主軸底部加焊 30mm 墊塊將機構主(zhǔ)軸上升定位(wèi)銷孔進行了抬高處理,同時明確了安裝注水口磚尾部時(shí)與鋼包底部相(xiàng)對位(wèi)置要求(凸出底部 2cm 以上)。解決了熱裝後鋼包防爆渦街流量計頭部與水口(kǒu)磚間隙不足的問題。

2.2 鋼水溫度均(jun1)勻性

通過增加(jiā)精煉鋼水進站(zhàn)測(cè)溫,記(jì)錄的工(gōng)藝要求結合鋼包(bāo)烘烤(kǎo)情(qíng)況判斷偏心爐出鋼溫度(dù)是否到達(dá)技術要求,避免了精煉初(chū)期鋼水(shuǐ)溫度過低的(de)影響。增添了流量計,通(tōng)過將精煉吹氬供氣,分三個階段製定了氬氣流量工藝(yì)參數,充分利用氬氣攪拌作(zuò)用使鋼水上下(xià)層趨於均勻一致。通過改進了(le)鋼包(bāo)底部砌築工藝,解決了水口座磚處相較其他部位過深所導致的局部鋼水(shuǐ)溫度過低的問題。從而大大改善了鋼包內鋼水溫度均(jun1)勻性。

2.3 氬氣供應改進

用杜瓦罐替代了瓶裝氬氣,對氬氣供(gòng)應方式進行了改進,確保供氣長期穩定一(yī)致。

2.4 規範引流砂用量

明確了引流砂加入要求,在注水口窩處堆高(gāo)20mm 即可,使用量降至原先的 1/3。

2.5 改進作(zuò)業規範、製定應急預案

通過改進防爆渦街流(liú)量計冷調作業規(guī)範和(hé)過跨要求(qiú)以及熱裝時的作業次序和製定(dìng)特殊情況下的應急預案,使得(dé)防爆渦街流量計跑偏關不(bú)嚴的情況得以解決。

2.6 建立考核機製

通過將搭班電爐班與澆注班變為一個考核(hé)單元,對 3 個考(kǎo)核單元(yuán)(我 3 個電爐+3 個澆注班)建(jiàn)立*獎末罰的聯動競爭機製(zhì),解(jiě)決了職責不分,獎罰不(bú)明的情況,提高了員工積*性。

3 改進後效果

3.1 引流鋼水量大幅下(xià)降(jiàng),降幅(fú)達 80%

經過改進後,平均每包鋼水引流量(liàng)由原先的 1.2 噸降到(dào)目(mù)前的 0.25 噸,由此節約電耗:(1.2 噸-0.25 噸)/爐*700kWh/噸 *0.6 元/噸 *2000 爐(lú)/年(nián)=79.8 萬元。鋼水利用率由 71.5%提升到 75%。同時日生產任務兌現率,由原先的 95%提(tí)高到目前的(de) 99%。如表 2、圖 3 所示(shì)。

3.2 漏包澆注廢品大幅下降(jiàng)

改進後每月(yuè)減少了因漏包澆注所導致的澆(jiāo)不足等搖枕側架廢品數量由原先月 25 隻降到目前的 4 隻,由此(cǐ)年減少廢品損失 25 萬(wàn)元。車間廢品率由(yóu)原先的 1%下降到目前的 0.5%。具體情況如圖(tú) 4 所示。

3.3 漏包澆注導致的砂箱(xiāng)披縫大幅減少

經過改進後,大幅減(jiǎn)少了漏包澆注所導致的砂箱(xiāng)披縫產(chǎn)生,砂箱清理風割人員由原先的 5 人降(jiàng)為 1 人,年節(jiē)約人(rén)工成本 20 萬元(yuán)。

4 結(jié)論

①通過(guò)對鋼(gāng)包機構的改進,以及鋼包冷(lěng)調、防爆渦街流量計工藝操作手法的改進確保(bǎo)了防爆渦街流量計與水口磚相互配合的嚴密的要求。

②通過對電(diàn)爐精煉工藝參數的(de)優化等措施確保了(le)整包鋼(gāng)水溫度的均勻性。

③通過對鋼包底部砌築工(gōng)藝的改進,避免了(le)水口磚處凹陷深所造成的局(jú)部鋼水溫度過(guò)低的危害。

④通過建(jiàn)立聯動考核機製使得員工作業質量得(dé)到明顯(xiǎn)提升。綜上所述,通過有針(zhēn)對性的改進後,引流鋼(gāng)水量大幅下降 80%,鋼水利用率上升 3%。

上一(yī)篇:分析分體式渦街流量計的發展及其生產中所存在的問題