相關產品推薦更多 >>

製藥(yào)廢(fèi)水流量計在鎢礦選廠生產自動化監控係統中的應用

點擊次數:1955 發布時間:2021-09-08 03:05:34

一、工程實例

某鎢礦選廠於2007年投入生產,在原礦中,金屬鎢的儲量相對較大,同時伴生金屬包括銅(tóng)、鉬等。在選廠生產中,全廠分為重選(xuǎn)段和細泥段二個作業工段,其中,重選段每天能夠處理原礦約4500t,選礦(kuàng)工藝相對成熟(shú),但還未實現係統的自動化控製,工人僅僅能夠憑借自身的經(jīng)驗進行手動(dòng)調節,不(bú)僅較難實現對生產過程的及時(shí)準確控製,難以(yǐ)獲得(dé)良好的生(shēng)產指標,同時也缺乏合理(lǐ)有效的管理(lǐ)數據支(zhī)撐,在成本核算中存在著較大的困難。應用選礦自動化技術,能夠充(chōng)分考(kǎo)慮(lǜ)選礦過程中存在的各種影(yǐng)響因素,同(tóng)時能夠隨著入選礦石性質(zhì)的變(biàn)化,自動改變對於各個變量的管理和控製,使得選(xuǎn)礦指標(biāo)能夠達到*佳值,同時豐富管理手段,提高管理(lǐ)效果,降低管理成本。在鎢(wū)礦選廠生產中,應(yīng)用製藥(yào)廢水流量計組成自動化監控係統,能夠(gòu)有效豐富(fù)選礦管理手(shǒu)段,降低生產成本,提高生(shēng)產效率。本文結合相應的工程實(shí)例,對(duì)自動化監控係統在鎢礦選廠生產中的設計應用(yòng)進行(háng)了分析和探(tàn)討。

二、自動化監控係統設計

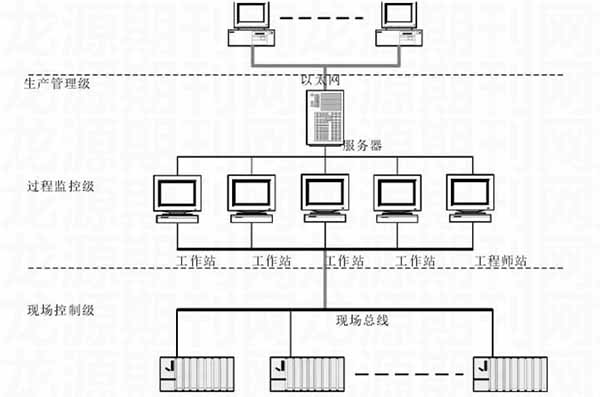

針對鎢(wū)礦選廠生產的實際需(xū)求,這裏應用相應的自動化技術,對自動(dòng)化監控係(xì)統進行了設計。在係統設計中,遵循“方案合理、技術先進、運行可靠、操作方便”的原則,係統整體采用集散控製係統,基於現場總(zǒng)線通訊,其整體網絡構架如(rú)下:

在設計(jì)區域建設(shè)中央控製室(shì),包括一(yī)個工程師站和(hé)一個操作站(zhàn)。DCS主櫃設置在(zài)設備室,位(wèi)於控製室旁邊,在現場相(xiàng)對集中的區域,放(fàng)置一套遠程(chéng)I/O櫃(guì),在主櫃(guì)與(yǔ)I/O櫃間,采用Profibus總線通訊;在工程師站、操作員站(zhàn)及DCS站主櫃間,采用以太網通訊。對(duì)於上位組態(tài)軟件,采(cǎi)用亞控組態王軟件平台,從實際管理需求出發,進行自主開發。

根據該選廠生產管理的實(shí)際需要,應該對以下設備進行相應的監測和控製:

(1)水計量:包括全廠14處用水,都需要進行相應的計量考核,實現選(xuǎn)廠用水調度的(de)水平衡。

(2)合格礦計量:在選廠生產過程,一(yī)共需要4處合格礦需要進行計量。

(3)原礦(kuàng)石計量:主要是在礦石機車運輸軌道對需要運出的礦石(shí)進行計(jì)量。

(4)設備狀態監(jiān)測:對選廠生產中各類機械(xiè)設備運行狀態的監測和管理(lǐ)。

三、自動化監控係統實現

應用自動化監(jiān)控(kòng)係(xì)統,能夠有(yǒu)效實現對選廠生產過程中用水、用電、物(wù)料、設備等(děng)的(de)實時在線(xiàn)監測,能夠及時對出現的故障進行報(bào)警,對需要調節的(de)設備進行控製(zhì),同時也可以根據實際生產需要,生成相應的生產報表(biǎo)。整個自動化監控係統包括以下五個組(zǔ)成部分:

(1)設備狀態(tài)監測(cè)係統。該係統的(de)主要功能,是針對設備啟(qǐ)停、故障及運行狀態的監測和管理,以及對一些特殊(shū)設備,如圓錐破碎機、棒磨(mó)機等工作電流、壓力等的(de)監測。在設備狀態監測係統中,通過采集設備電氣輔助點、熱繼信(xìn)號點的信號(hào),並將其傳輸到相對集中的區域,然後經由多芯(xīn)線纜,傳輸到(dào)I/O櫃的(de)信息采(cǎi)集模(mó)塊,為後(hòu)續的分析和管理(lǐ)提(tí)供相應的數據(jù)支持。在圓(yuán)錐破碎機(jī)和棒(bàng)磨機(jī)中,存在著獨立的控製係統(tǒng),能夠實現與(yǔ)工程師站和操作站(zhàn)的(de)相互通(tōng)信,設備的運行狀態和相關參數能夠通過通訊的方式,在自動監控係統中準(zhǔn)確直觀的反映出來。

(2)棒磨控製係統。在(zài)鎢礦選廠生產中,棒磨流程如(rú)下:采集到的礦石經(jīng)振動(dòng)給料機送(sòng)到輸(shū)送皮帶(dài)上(shàng),經單螺旋分級機等環節,進入棒磨機(jī)進行磨礦加工。在該企業中,棒磨車間(jiān)一共有二台棒磨機。結(jié)合棒磨給料自動調節係統,能夠以棒磨機的實際運行(háng)工況為依據,實現對於振動給料機給料量和給料皮帶運行速度的控(kòng)製,從而實現對於棒磨進料(liào)量的自動調節和控製。不僅如此,還能夠根據實際需要,進行相應的人工幹預。棒磨控製係統主要包(bāo)括PLC、觸摸屏、變頻(pín)器以及電流檢測設備和通訊模塊等組成,通(tōng)過以太(tài)網實現與整個自動化監控係統的連接。

(3)水計量係統。根據選廠新水用量、尾礦回水用(yòng)量和廠前回水用量,結合相應(yīng)的用水分配情況及(jí)水處理工藝流程,在14處需(xū)要進行計量的(de)供水管道上,安裝製藥廢水(shuǐ)流量計(jì),將流量信號傳輸到I/O櫃的模擬量輸入模塊,經由PLC係統進行處理(lǐ)。水(shuǐ)計量係統可以(yǐ)實時顯示(shì)各處流(liú)量,並進行自動累計,同時按照生產需要,自動生成生產報表。對各水池(chí)水位(wèi)實時(shí)顯(xiǎn)示,方便生產(chǎn)調度及時調整抽水時段,實現生產用電的平峰填穀。在對製藥廢水(shuǐ)流量計進行選(xuǎn)擇時,應該確保其附帶(dài)現場(chǎng)儀表,以方便現場了解用水情況。

(4)圓錐破碎控製係統。圓錐破(pò)碎控製係統是一個相對獨立的閉環控製係統(tǒng),這裏選擇西門子200PLC作為(wéi)核心控製器,利用溫度變送器,實現對於潤滑油溫度的監測;利用壓力變送器,實現對油缸壓力的監測(cè);利(lì)用(yòng)電流變送器,實現對主(zhǔ)電機電流的檢測。PLC係統能夠根據采集到的數據,按照相應的控製模型,輸出一定的控製量,結合變頻器,控製給礦電機的轉速,從(cóng)而實現對給礦量的控製,保證圓錐破碎機工作負荷(hé)的(de)穩定性。不僅如(rú)此,應該根據相應的(de)要求,對排(pái)礦口的大小進行設定,並通過液壓係統的電磁閥,對錐體的升降進行控製,以調整排(pái)礦口的大小。在係統中,遠(yuǎn)程監控(kòng)級可以通過設計監控界麵,實現對於破碎(suì)機工作(zuò)狀態的監測,同時也能夠實現參數的設置及破(pò)碎機的控製。該係統同(tóng)樣通過以太網,實現與自動化監控係統的相互通訊。

(5)供電計(jì)量係統。在原本的選(xuǎn)廠生產中,供(gòng)電計量(liàng)一般都是通過人(rén)工抄表的方式進行,不僅工作效率低下,而且容易出現人為(wéi)失誤。而在該供電計量係統(tǒng)中,可(kě)以(yǐ)在需要計量的位置安裝相應的電計量模(mó)塊,從而實現對於用電度數的自動計量,以及對各種電參數的自動監(jiān)測,如三相電壓、三相電流、有功功(gōng)率、無功功率、功率因數等。所有的電計量模塊(kuài)都能夠通過RS-485通訊,實現與上位計算機係統的相互通訊(xùn),並在操作(zuò)站計算機係(xì)統中自動生成(chéng)相應的記錄報表,方便進行管(guǎn)理。

四、結語

在實際應用過(guò)程中,基於PLC和計算機的選礦生產自動化監測係統取得了良好的效果,係統設計合理,能夠有效滿足實際生產的(de)需要,進行相應的功能和配置設計;設備選型(xíng)合理,從鎢礦山的特點和周邊環境出(chū)發,對裝備進行的合理選擇,在(zài)保證係統穩定(dìng)性(xìng)和可靠性的(de)同時,有效減少了成本投入,為生產成本的核算(suàn)以及(jí)生產效率的提高提供了準確的依(yī)據,為企業的持續穩(wěn)定發展奠(diàn)定了堅實的基礎。

製藥廢水流(liú)量計在(zài)鎢礦(kuàng)選廠生產自(zì)動化監控係統中的應用 廢水處理專(zhuān)用流量計在供水流量測(cè)量領域中的運(yùn)用(yòng)分析 廢水流量計可以解決惡劣環境下的可讀性(xìng)問題 淺析工業汙水(shuǐ)印染廢水流量計在自動配料控製係統中的應(yīng)用 彎管出口流(liú)速畸變對廢水流量(liàng)計的(de)影響 關於防爆電路在電鍍廢水流量計中(zhōng)的應用 印染廢水流量計(jì)的抗幹(gàn)擾措施及其效果分析 影響廢水流量計測量精度的安裝與選型三大因素 廢水流量計(jì)價格在工業應用中的工作原理及產(chǎn)品特點 如何使用電鍍廢水流量計在工業應用中保護泵機全力運行 環形電源廢水(shuǐ)流量計廠(chǎng)家*大(dà)限度地提高了能量流量 生活廢水(shuǐ)流量計的抗幹擾措施及其效果分析 化工生產裝置中高精度廢水流量表選型指導原則簡(jiǎn)介 製藥廢水流量計在醋酸生產行業使用時常見問題分析 基於廢水處理流量計的電*幹擾信號仿真(zhēn)研究 廢水處理流量計規格對其流量(liàng)測量的影響 淺(qiǎn)析(xī)廢水流量計廠家(jiā)用於氯堿工業生產中(zhōng)的特點 淺談酸堿廢水流量計在重金屬廢水自動監測係統中的應用 對(duì)於如何縮短汙水處理廢水管(guǎn)道流量計安裝時間的研究分析 化工廢水(shuǐ)流量計廠家在我國汙水處理廠現狀和前景 廢水流量計監測數據有效(xiào)性(xìng)判別技術的研究 如何有(yǒu)效提高汙水處理廢水流量計使用電(diàn)磁兼容性的研(yán)究分析 汙水處理廢水流量計在航空工業應用領域(yù)中的關鍵作用 廢水流量(liàng)計對於測量流(liú)體介(jiè)質溫度影響分析說(shuō)明 處理汙水處理廢水流量計現場(chǎng)故障的措施與標(biāo)準步驟 高溫導致生活廢水流量計測量精確度下降的原因(yīn)分析 存儲式紡織廢水流量計誤差產生的原因分析及預防辦法 常用汙染源廢水流量測量(liàng)技術原理與選用 電鍍(dù)廢水流量計,廢水流量計價格(gé) 印染廢水流量計,廢水流量計廠家

某鎢礦選廠於2007年投入生產,在原礦中,金屬鎢的儲量相對較大,同時伴生金屬包括銅(tóng)、鉬等。在選廠生產中,全廠分為重選(xuǎn)段和細泥段二個作業工段,其中,重選段每天能夠處理原礦約4500t,選礦(kuàng)工藝相對成熟(shú),但還未實現係統的自動化控製,工人僅僅能夠憑借自身的經(jīng)驗進行手動(dòng)調節,不(bú)僅較難實現對生產過程的及時(shí)準確控製,難以(yǐ)獲得(dé)良好的生(shēng)產指標,同時也缺乏合理(lǐ)有效的管理(lǐ)數據支(zhī)撐,在成本核算中存在著較大的困難。應用選礦自動化技術,能夠充(chōng)分考(kǎo)慮(lǜ)選礦過程中存在的各種影(yǐng)響因素,同(tóng)時能夠隨著入選礦石性質(zhì)的變(biàn)化,自動改變對於各個變量的管理和控製,使得選(xuǎn)礦指標(biāo)能夠達到*佳值,同時豐富管理手段,提高管理(lǐ)效果,降低管理成本。在鎢(wū)礦選廠生產中,應(yīng)用製藥(yào)廢水流量計組成自動化監控係統,能夠(gòu)有效豐富(fù)選礦管理手(shǒu)段,降低生產成本,提高生(shēng)產效率。本文結合相應的工程實(shí)例,對(duì)自動化監控係統在鎢礦選廠生產中的設計應用(yòng)進行(háng)了分析和探(tàn)討。

二、自動化監控係統設計

針對鎢(wū)礦選廠生產的實際需(xū)求,這裏應用相應的自動化技術,對自動(dòng)化監控係(xì)統進行了設計。在係統設計中,遵循“方案合理、技術先進、運行可靠、操作方便”的原則,係統整體采用集散控製係統,基於現場總(zǒng)線通訊,其整體網絡構架如(rú)下:

在設計(jì)區域建設(shè)中央控製室(shì),包括一(yī)個工程師站和(hé)一個操作站(zhàn)。DCS主櫃設置在(zài)設備室,位(wèi)於控製室旁邊,在現場相(xiàng)對集中的區域,放(fàng)置一套遠程(chéng)I/O櫃(guì),在主櫃(guì)與(yǔ)I/O櫃間,采用Profibus總線通訊;在工程師站、操作員站(zhàn)及DCS站主櫃間,采用以太網通訊。對(duì)於上位組態(tài)軟件,采(cǎi)用亞控組態王軟件平台,從實際管理需求出發,進行自主開發。

根據該選廠生產管理的實(shí)際需要,應該對以下設備進行相應的監測和控製:

(1)水計量:包括全廠14處用水,都需要進行相應的計量考核,實現選(xuǎn)廠用水調度的(de)水平衡。

(2)合格礦計量:在選廠生產過程,一(yī)共需要4處合格礦需要進行計量。

(3)原礦(kuàng)石計量:主要是在礦石機車運輸軌道對需要運出的礦石(shí)進行計(jì)量。

(4)設備狀態監(jiān)測:對選廠生產中各類機械(xiè)設備運行狀態的監測和管理(lǐ)。

三、自動化監控係統實現

應用自動化監(jiān)控(kòng)係(xì)統,能夠有(yǒu)效實現對選廠生產過程中用水、用電、物(wù)料、設備等(děng)的(de)實時在線(xiàn)監測,能夠及時對出現的故障進行報(bào)警,對需要調節的(de)設備進行控製(zhì),同時也可以根據實際生產需要,生成相應的生產報表(biǎo)。整個自動化監控係統包括以下五個組(zǔ)成部分:

(1)設備狀態(tài)監測(cè)係統。該係統的(de)主要功能,是針對設備啟(qǐ)停、故障及運行狀態的監測和管理,以及對一些特殊(shū)設備,如圓錐破碎機、棒磨(mó)機等工作電流、壓力等的(de)監測。在設備狀態監測係統中,通過采集設備電氣輔助點、熱繼信(xìn)號點的信號(hào),並將其傳輸到相對集中的區域,然後經由多芯(xīn)線纜,傳輸到(dào)I/O櫃的(de)信息采(cǎi)集模(mó)塊,為後(hòu)續的分析和管理(lǐ)提(tí)供相應的數據(jù)支持。在圓(yuán)錐破碎機(jī)和棒(bàng)磨機(jī)中,存在著獨立的控製係統(tǒng),能夠實現與(yǔ)工程師站和操作站(zhàn)的(de)相互通(tōng)信,設備的運行狀態和相關參數能夠通過通訊的方式,在自動監控係統中準(zhǔn)確直觀的反映出來。

(2)棒磨控製係統。在(zài)鎢礦選廠生產中,棒磨流程如(rú)下:采集到的礦石經(jīng)振動(dòng)給料機送(sòng)到輸(shū)送皮帶(dài)上(shàng),經單螺旋分級機等環節,進入棒磨機(jī)進行磨礦加工。在該企業中,棒磨車間(jiān)一共有二台棒磨機。結(jié)合棒磨給料自動調節係統,能夠以棒磨機的實際運行(háng)工況為依據,實現對於振動給料機給料量和給料皮帶運行速度的控(kòng)製,從而實現對於棒磨進料(liào)量的自動調節和控製。不僅如此,還能夠根據實際需要,進行相應的人工幹預。棒磨控製係統主要包(bāo)括PLC、觸摸屏、變頻(pín)器以及電流檢測設備和通訊模塊等組成,通(tōng)過以太(tài)網實現與整個自動化監控係統的連接。

(3)水計量係統。根據選廠新水用量、尾礦回水用(yòng)量和廠前回水用量,結合相應(yīng)的用水分配情況及(jí)水處理工藝流程,在14處需(xū)要進行計量的(de)供水管道上,安裝製藥廢水(shuǐ)流量計(jì),將流量信號傳輸到I/O櫃的模擬量輸入模塊,經由PLC係統進行處理(lǐ)。水(shuǐ)計量係統可以(yǐ)實時顯示(shì)各處流(liú)量,並進行自動累計,同時按照生產需要,自動生成生產報表。對各水池(chí)水位(wèi)實時(shí)顯(xiǎn)示,方便生產(chǎn)調度及時調整抽水時段,實現生產用電的平峰填穀。在對製藥廢水(shuǐ)流量計進行選(xuǎn)擇時,應該確保其附帶(dài)現場(chǎng)儀表,以方便現場了解用水情況。

(4)圓錐破碎控製係統。圓錐破(pò)碎控製係統是一個相對獨立的閉環控製係統(tǒng),這裏選擇西門子200PLC作為(wéi)核心控製器,利用溫度變送器,實現對於潤滑油溫度的監測;利用壓力變送器,實現對油缸壓力的監測(cè);利(lì)用(yòng)電流變送器,實現對主(zhǔ)電機電流的檢測。PLC係統能夠根據采集到的數據,按照相應的控製模型,輸出一定的控製量,結合變頻器,控製給礦電機的轉速,從(cóng)而實現對給礦量的控製,保證圓錐破碎機工作負荷(hé)的(de)穩定性。不僅如(rú)此,應該根據相應的(de)要求,對排(pái)礦口的大小進行設定,並通過液壓係統的電磁閥,對錐體的升降進行控製,以調整排(pái)礦口的大小。在係統中,遠(yuǎn)程監控(kòng)級可以通過設計監控界麵,實現對於破碎(suì)機工作(zuò)狀態的監測,同時也能夠實現參數的設置及破(pò)碎機的控製。該係統同(tóng)樣通過以太網,實現與自動化監控係統的相互通訊。

(5)供電計(jì)量係統。在原本的選(xuǎn)廠生產中,供(gòng)電計量(liàng)一般都是通過人(rén)工抄表的方式進行,不僅工作效率低下,而且容易出現人為(wéi)失誤。而在該供電計量係統(tǒng)中,可(kě)以(yǐ)在需要計量的位置安裝相應的電計量模(mó)塊,從而實現對於用電度數的自動計量,以及對各種電參數的自動監(jiān)測,如三相電壓、三相電流、有功功(gōng)率、無功功率、功率因數等。所有的電計量模塊(kuài)都能夠通過RS-485通訊,實現與上位計算機係統的相互通訊(xùn),並在操作(zuò)站計算機係(xì)統中自動生成(chéng)相應的記錄報表,方便進行管(guǎn)理。

四、結語

在實際應用過(guò)程中,基於PLC和計算機的選礦生產自動化監測係統取得了良好的效果,係統設計合理,能夠有效滿足實際生產的(de)需要,進行相應的功能和配置設計;設備選型(xíng)合理,從鎢礦山的特點和周邊環境出(chū)發,對裝備進行的合理選擇,在(zài)保證係統穩定(dìng)性(xìng)和可靠性的(de)同時,有效減少了成本投入,為生產成本的核算(suàn)以及(jí)生產效率的提高提供了準確的依(yī)據,為企業的持續穩(wěn)定發展奠(diàn)定了堅實的基礎。

上一篇(piān):製(zhì)藥(yào)廢(fèi)水流量計廠家