工(gōng)業雙氧(yǎng)水流量計在鎢礦選廠生產自動化監控係統中的應用

點擊次數:2014 發布時間:2021-01-16 13:25:47

一、工(gōng)程實(shí)例

某鎢(wū)礦(kuàng)選廠於2007年投入(rù)生產,在原礦中,金屬鎢的儲量相對較大,同時伴生金屬包括銅、鉬等。在選廠生產中,全廠分(fèn)為重選段和細泥(ní)段二個作(zuò)業工段,其(qí)中,重選段每天能夠處理原礦約4500t,選礦工藝相對成熟,但還未實現係統的自動化控製,工人僅(jǐn)僅能夠憑借自身的經驗進行手動(dòng)調節,不僅較難實現對生產過程的及時準確控製,難以獲得良好的生產指標,同時也缺乏合理有效的管理數據支撐,在成本核算中存在著較大的困難(nán)。應用選(xuǎn)礦自動化技術,能夠充分考慮(lǜ)選礦過(guò)程中存在的各種影響因素,同(tóng)時能夠隨著入選礦石性質的變化,自動改變對於各個變量的管理和控製,使得選礦指標能夠達到*佳值,同時豐富管(guǎn)理手段,提高管理(lǐ)效果,降低管理成本(běn)。在鎢礦選廠生產中,應用工業雙氧水流量計組成自動(dòng)化監控係統,能夠有效豐富選礦管理手段,降低生產成本,提高生產(chǎn)效率。本文結合相應的工程實例,對自動化監控係統(tǒng)在(zài)鎢礦選廠生產中的設計應用進行了分析(xī)和探討。

二、自動化監控係統(tǒng)設計

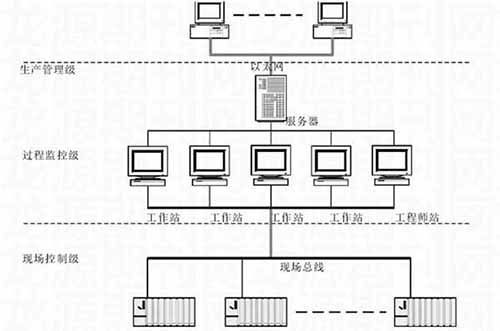

針對鎢礦選廠生產(chǎn)的實際需求,這(zhè)裏(lǐ)應(yīng)用相應的自動化技術,對自動化監控係統進行了設計。在係統設計(jì)中,遵循“方案合理、技術先(xiān)進、運行可靠、操作方(fāng)便(biàn)”的(de)原則,係統整體采用集散(sàn)控製(zhì)係統,基於現場總線通訊,其整體網絡(luò)構架如下:

在設(shè)計(jì)區(qū)域建設中央控製室,包括一(yī)個工(gōng)程師站和一個操作站。DCS主櫃設置(zhì)在設備室,位於控製室(shì)旁邊,在現場相對集中的區域,放置一套遠程I/O櫃,在主櫃與I/O櫃間(jiān),采用Profibus總線通訊;在工(gōng)程師站、操作員站及DCS站主櫃間(jiān),采用以太網(wǎng)通訊。對於上位組態軟(ruǎn)件,采用亞控組態王軟(ruǎn)件平台,從實際管(guǎn)理需求出發,進行自(zì)主開發(fā)。

根據該選廠生產管理的實際需要,應該對以下設備進行相(xiàng)應的監測和控製:

(1)水計量:包括全廠14處用水,都(dōu)需要進行(háng)相應的計量考核,實現選(xuǎn)廠用水調度的水平衡。

(2)合格礦計量:在(zài)選廠生產過程,一(yī)共需要4處合格礦需要(yào)進行計量。

(3)原礦石計量:主要是在礦石機(jī)車運輸(shū)軌道對需要運出的礦石進行計量。

(4)設備狀態(tài)監測:對選廠生產中各類機械設備運行狀態的監測和管理。

三、自動化監控係統實現

應用自動化監控係統(tǒng),能夠有效實現對選廠生產過程中用水、用電(diàn)、物料、設備等的實(shí)時在線監測,能夠及時對出現的(de)故(gù)障(zhàng)進行報警,對(duì)需要調節的設備進行控製,同(tóng)時也可以根據實際生產需要,生(shēng)成相(xiàng)應的生產報表。整個自動化監控係統包括以下五個組成(chéng)部分:

(1)設備狀(zhuàng)態監測係統。該係統(tǒng)的主要功能,是針(zhēn)對設備啟停、故障及運行狀態的監測和管理,以及對一些特殊設備,如圓錐破碎機、棒磨機等工作電流、壓力等的監測。在設備狀態監測係統(tǒng)中,通過采集設備電氣(qì)輔助(zhù)點、熱繼信號點的信號,並將其傳輸(shū)到相(xiàng)對集中的區域,然後(hòu)經由多芯線纜,傳輸到I/O櫃的信息采集模塊,為後續的分析和管理提供(gòng)相應的數據(jù)支持。在(zài)圓錐破(pò)碎機和棒磨機中,存在著獨(dú)立的控製係統,能夠實現(xiàn)與工程師站和操作站的相互通信,設備(bèi)的運行狀態和相關參數能夠通過通訊的方式,在自動監控係統中準確直(zhí)觀的反映出(chū)來。

(2)棒磨控製係統。在(zài)鎢(wū)礦選廠生產中,棒磨流程如下:采(cǎi)集(jí)到的(de)礦石(shí)經振動給料機送到輸送皮帶上,經單螺旋分級機等環節,進入棒磨機進行磨礦加工。在該企業中,棒磨車間一共(gòng)有二台棒磨機。結合(hé)棒磨(mó)給料自動調節係統,能夠以棒磨機的實際運行工況為依據,實(shí)現對於振動給料機給料量和給料皮帶運行(háng)速度的控製,從而實現對於棒磨進料量的自動調節和控製。不僅如(rú)此,還能夠根據實際需要,進行相應的人工幹預。棒磨控製係(xì)統主(zhǔ)要包括PLC、觸摸屏、變頻器以(yǐ)及電流檢測設備(bèi)和通訊模塊等組成,通過以(yǐ)太網實現與整個自動化監控係(xì)統的連接。

(3)水計量係統。根據(jù)選廠新水用量、尾礦(kuàng)回水用(yòng)量和廠前回(huí)水用量,結合相(xiàng)應(yīng)的用水分配情況及水處理工藝流程,在14處(chù)需要進行計量的供水管(guǎn)道上(shàng),安裝工業(yè)雙(shuāng)氧水流量計,將流量信號傳輸到I/O櫃的(de)模擬(nǐ)量輸入模塊,經由PLC係統進行處理。水計量係(xì)統可以實時顯示各處流量,並進行自動累計,同時按照生產需要,自動生成生產(chǎn)報表。對各水池水(shuǐ)位實時顯示,方便生產調度及時調整抽水時段,實現生產用電的平峰填(tián)穀。在對工業雙氧水流量(liàng)計進(jìn)行選擇時,應該確保其附帶(dài)現場儀表(biǎo),以方便現場(chǎng)了解用(yòng)水情況。

(4)圓錐(zhuī)破碎(suì)控製(zhì)係統。圓錐破碎控(kòng)製係統是一個相對獨立的閉環控製係統,這裏選擇西(xī)門子200PLC作為核心控製器,利用溫度變送器,實現對於潤滑油溫度的(de)監測;利用壓(yā)力變送器,實現對油缸壓力(lì)的監測;利用電(diàn)流變送器,實現對主電機電(diàn)流的檢測。PLC係統能(néng)夠根據采集到的數(shù)據,按照相(xiàng)應的(de)控製模型,輸出一定的控製量(liàng),結合變頻器,控(kòng)製給礦電機的轉速,從而實現對(duì)給礦量的控(kòng)製,保(bǎo)證圓錐破碎機工作負荷的穩定(dìng)性。不僅如此,應該根據相(xiàng)應的要求,對排礦口的大小進行設定,並(bìng)通過液壓(yā)係統的電(diàn)磁閥,對錐體的升降進(jìn)行(háng)控製,以調整排礦口的大小。在係統中,遠(yuǎn)程監(jiān)控級可以通過設計監控(kòng)界麵,實現對於破碎機工作狀態的監測,同時也能夠實現參(cān)數的設(shè)置及破碎機的控製。該係統同樣通(tōng)過以太網,實現與自動化監控係(xì)統的相互通訊。

(5)供電計(jì)量係統。在原本的(de)選廠生產中,供電計量一般都是通過人工抄表的方式(shì)進行,不僅工作效率低下,而且容易出現人為失誤。而在該供電計量係統中,可(kě)以在需要(yào)計量的位置安裝相應的電計量模(mó)塊,從而實(shí)現對於用電度(dù)數的自動計量,以及對各種電(diàn)參數的自動監(jiān)測,如(rú)三相電壓、三相電流、有功功率、無(wú)功(gōng)功率、功率(lǜ)因數等(děng)。所有的電計量模塊都能夠通過RS-485通訊,實現與上(shàng)位計算機係統的相互(hù)通訊,並在操作站計算機係統中(zhōng)自動生成相應的記錄(lù)報表,方便(biàn)進行(háng)管理。

四、結語

在實際應用過程中,基於PLC和計算機的選礦生產自動化監測係統取得了良好的效(xiào)果,係(xì)統設計合(hé)理,能夠有效(xiào)滿足實際生產的需要,進行(háng)相應的功能和配置設計;設備選型合理,從鎢礦山的特點(diǎn)和周邊環境出發,對裝備進行的合理選擇,在保證係統(tǒng)穩定性(xìng)和可靠性的同時,有效減少了成本投入,為(wéi)生產成本的核算以及生產效(xiào)率(lǜ)的提高提供了準確的依據,為企業的持續穩定發展奠(diàn)定了堅實的基礎。

選擇合適的雙氧水專用流量計的流量測量的重大影響 雙氧水流量計在雙氧水(shuǐ)廠流量(liàng)測量中的應用 雙氧(yǎng)水流量(liàng)計價格的電磁場會影響工人的健康嗎 流量測量中使用雙氧水流量計的十個原因 關於工業雙氧水流量計安裝時的注意事項 正確理解雙氧(yǎng)水計量表(biǎo)的誤差產生原因及調整方法 雙(shuāng)氧水流量計勵磁(cí)係統硬件研製 智能雙氧水流量計的原理與檢修(xiū)時出現的問題分析與解決方案 雙氧水(shuǐ)管道流量計在使用(yòng)中刻度轉換問題的實例分析 工業(yè)雙氧水流量計在鎢礦選廠生產自動化監控係統中的應用 雙(shuāng)氧水計量表,工業雙氧水流量計 工業雙氧水流量計,雙氧水計量表 雙氧水流量表,雙氧水計量表 雙氧水流量計價格 雙氧水流量計價格,工業雙氧水流量計 雙氧水流量表,雙氧水流量計價格 雙氧水計量表,雙氧水流(liú)量計價格 雙氧水流量表,工業雙氧水流量計

某鎢(wū)礦(kuàng)選廠於2007年投入(rù)生產,在原礦中,金屬鎢的儲量相對較大,同時伴生金屬包括銅、鉬等。在選廠生產中,全廠分(fèn)為重選段和細泥(ní)段二個作(zuò)業工段,其(qí)中,重選段每天能夠處理原礦約4500t,選礦工藝相對成熟,但還未實現係統的自動化控製,工人僅(jǐn)僅能夠憑借自身的經驗進行手動(dòng)調節,不僅較難實現對生產過程的及時準確控製,難以獲得良好的生產指標,同時也缺乏合理有效的管理數據支撐,在成本核算中存在著較大的困難(nán)。應用選(xuǎn)礦自動化技術,能夠充分考慮(lǜ)選礦過(guò)程中存在的各種影響因素,同(tóng)時能夠隨著入選礦石性質的變化,自動改變對於各個變量的管理和控製,使得選礦指標能夠達到*佳值,同時豐富管(guǎn)理手段,提高管理(lǐ)效果,降低管理成本(běn)。在鎢礦選廠生產中,應用工業雙氧水流量計組成自動(dòng)化監控係統,能夠有效豐富選礦管理手段,降低生產成本,提高生產(chǎn)效率。本文結合相應的工程實例,對自動化監控係統(tǒng)在(zài)鎢礦選廠生產中的設計應用進行了分析(xī)和探討。

二、自動化監控係統(tǒng)設計

針對鎢礦選廠生產(chǎn)的實際需求,這(zhè)裏(lǐ)應(yīng)用相應的自動化技術,對自動化監控係統進行了設計。在係統設計(jì)中,遵循“方案合理、技術先(xiān)進、運行可靠、操作方(fāng)便(biàn)”的(de)原則,係統整體采用集散(sàn)控製(zhì)係統,基於現場總線通訊,其整體網絡(luò)構架如下:

在設(shè)計(jì)區(qū)域建設中央控製室,包括一(yī)個工(gōng)程師站和一個操作站。DCS主櫃設置(zhì)在設備室,位於控製室(shì)旁邊,在現場相對集中的區域,放置一套遠程I/O櫃,在主櫃與I/O櫃間(jiān),采用Profibus總線通訊;在工(gōng)程師站、操作員站及DCS站主櫃間(jiān),采用以太網(wǎng)通訊。對於上位組態軟(ruǎn)件,采用亞控組態王軟(ruǎn)件平台,從實際管(guǎn)理需求出發,進行自(zì)主開發(fā)。

根據該選廠生產管理的實際需要,應該對以下設備進行相(xiàng)應的監測和控製:

(1)水計量:包括全廠14處用水,都(dōu)需要進行(háng)相應的計量考核,實現選(xuǎn)廠用水調度的水平衡。

(2)合格礦計量:在(zài)選廠生產過程,一(yī)共需要4處合格礦需要(yào)進行計量。

(3)原礦石計量:主要是在礦石機(jī)車運輸(shū)軌道對需要運出的礦石進行計量。

(4)設備狀態(tài)監測:對選廠生產中各類機械設備運行狀態的監測和管理。

三、自動化監控係統實現

應用自動化監控係統(tǒng),能夠有效實現對選廠生產過程中用水、用電(diàn)、物料、設備等的實(shí)時在線監測,能夠及時對出現的(de)故(gù)障(zhàng)進行報警,對(duì)需要調節的設備進行控製,同(tóng)時也可以根據實際生產需要,生(shēng)成相(xiàng)應的生產報表。整個自動化監控係統包括以下五個組成(chéng)部分:

(1)設備狀(zhuàng)態監測係統。該係統(tǒng)的主要功能,是針(zhēn)對設備啟停、故障及運行狀態的監測和管理,以及對一些特殊設備,如圓錐破碎機、棒磨機等工作電流、壓力等的監測。在設備狀態監測係統(tǒng)中,通過采集設備電氣(qì)輔助(zhù)點、熱繼信號點的信號,並將其傳輸(shū)到相(xiàng)對集中的區域,然後(hòu)經由多芯線纜,傳輸到I/O櫃的信息采集模塊,為後續的分析和管理提供(gòng)相應的數據(jù)支持。在(zài)圓錐破(pò)碎機和棒磨機中,存在著獨(dú)立的控製係統,能夠實現(xiàn)與工程師站和操作站的相互通信,設備(bèi)的運行狀態和相關參數能夠通過通訊的方式,在自動監控係統中準確直(zhí)觀的反映出(chū)來。

(2)棒磨控製係統。在(zài)鎢(wū)礦選廠生產中,棒磨流程如下:采(cǎi)集(jí)到的(de)礦石(shí)經振動給料機送到輸送皮帶上,經單螺旋分級機等環節,進入棒磨機進行磨礦加工。在該企業中,棒磨車間一共(gòng)有二台棒磨機。結合(hé)棒磨(mó)給料自動調節係統,能夠以棒磨機的實際運行工況為依據,實(shí)現對於振動給料機給料量和給料皮帶運行(háng)速度的控製,從而實現對於棒磨進料量的自動調節和控製。不僅如(rú)此,還能夠根據實際需要,進行相應的人工幹預。棒磨控製係(xì)統主(zhǔ)要包括PLC、觸摸屏、變頻器以(yǐ)及電流檢測設備(bèi)和通訊模塊等組成,通過以(yǐ)太網實現與整個自動化監控係(xì)統的連接。

(3)水計量係統。根據(jù)選廠新水用量、尾礦(kuàng)回水用(yòng)量和廠前回(huí)水用量,結合相(xiàng)應(yīng)的用水分配情況及水處理工藝流程,在14處(chù)需要進行計量的供水管(guǎn)道上(shàng),安裝工業(yè)雙(shuāng)氧水流量計,將流量信號傳輸到I/O櫃的(de)模擬(nǐ)量輸入模塊,經由PLC係統進行處理。水計量係(xì)統可以實時顯示各處流量,並進行自動累計,同時按照生產需要,自動生成生產(chǎn)報表。對各水池水(shuǐ)位實時顯示,方便生產調度及時調整抽水時段,實現生產用電的平峰填(tián)穀。在對工業雙氧水流量(liàng)計進(jìn)行選擇時,應該確保其附帶(dài)現場儀表(biǎo),以方便現場(chǎng)了解用(yòng)水情況。

(4)圓錐(zhuī)破碎(suì)控製(zhì)係統。圓錐破碎控(kòng)製係統是一個相對獨立的閉環控製係統,這裏選擇西(xī)門子200PLC作為核心控製器,利用溫度變送器,實現對於潤滑油溫度的(de)監測;利用壓(yā)力變送器,實現對油缸壓力(lì)的監測;利用電(diàn)流變送器,實現對主電機電(diàn)流的檢測。PLC係統能(néng)夠根據采集到的數(shù)據,按照相(xiàng)應的(de)控製模型,輸出一定的控製量(liàng),結合變頻器,控(kòng)製給礦電機的轉速,從而實現對(duì)給礦量的控(kòng)製,保(bǎo)證圓錐破碎機工作負荷的穩定(dìng)性。不僅如此,應該根據相(xiàng)應的要求,對排礦口的大小進行設定,並(bìng)通過液壓(yā)係統的電(diàn)磁閥,對錐體的升降進(jìn)行(háng)控製,以調整排礦口的大小。在係統中,遠(yuǎn)程監(jiān)控級可以通過設計監控(kòng)界麵,實現對於破碎機工作狀態的監測,同時也能夠實現參(cān)數的設(shè)置及破碎機的控製。該係統同樣通(tōng)過以太網,實現與自動化監控係(xì)統的相互通訊。

(5)供電計(jì)量係統。在原本的(de)選廠生產中,供電計量一般都是通過人工抄表的方式(shì)進行,不僅工作效率低下,而且容易出現人為失誤。而在該供電計量係統中,可(kě)以在需要(yào)計量的位置安裝相應的電計量模(mó)塊,從而實(shí)現對於用電度(dù)數的自動計量,以及對各種電(diàn)參數的自動監(jiān)測,如(rú)三相電壓、三相電流、有功功率、無(wú)功(gōng)功率、功率(lǜ)因數等(děng)。所有的電計量模塊都能夠通過RS-485通訊,實現與上(shàng)位計算機係統的相互(hù)通訊,並在操作站計算機係統中(zhōng)自動生成相應的記錄(lù)報表,方便(biàn)進行(háng)管理。

四、結語

在實際應用過程中,基於PLC和計算機的選礦生產自動化監測係統取得了良好的效(xiào)果,係(xì)統設計合(hé)理,能夠有效(xiào)滿足實際生產的需要,進行(háng)相應的功能和配置設計;設備選型合理,從鎢礦山的特點(diǎn)和周邊環境出發,對裝備進行的合理選擇,在保證係統(tǒng)穩定性(xìng)和可靠性的同時,有效減少了成本投入,為(wéi)生產成本的核算以及生產效(xiào)率(lǜ)的提高提供了準確的依據,為企業的持續穩定發展奠(diàn)定了堅實的基礎。

上一(yī)篇:雷擊對除鹽水電磁流量表的危害及如何有效(xiào)應對雷(léi)擊的措(cuò)施

下一篇:對於如(rú)何縮短濃硝酸計量表安裝時間的(de)研究分析