相關產(chǎn)品(pǐn)推薦更多 >>

探討大型汽輪機中二氧化碳流量計常(cháng)見(jiàn)的問題

點擊次(cì)數:1983 發布時間:2021-01-08 05:43:39

摘要: 汽輪機通流改造是一項技術集成(chéng)度高(gāo)的係統(tǒng)工程,既要提高設備的經濟性、安全性,又要適應(yīng)非改(gǎi)造部件(jiàn)和係統,還要滿足如深度(dù)調峰、低頻保護等的新要求。梳理了通流改造可研階段(duàn)、設計和製造階段、安裝調試與(yǔ)試驗階段的改造範圍確定、螺栓材料選用、軸(zhóu)向定位等常見問(wèn)題(tí),總結提出了有效處理及預控措施,有利於發電企業今後(hòu)更好地實施汽輪機通流改造工作。

前 言

我國資源特點導致煤電長期以(yǐ)來一直占據電源結構的核心地位,2017 年煤電裝機量為(wéi)10.2億千瓦,占裝(zhuāng)機(jī)總量(liàng)58% ,煤電全年發電量為42 000 億千瓦時,占比更是高達67% ,因此,提(tí)高煤電機組效率對我國能(néng)源發(fā)展戰(zhàn)略及環境保護具(jù)有重大意義。**《煤電(diàn)節能減排升級與改造行動計劃( 2014) 》明確了現役燃煤發電機組改(gǎi)造後的總體目標,對 300MW 和 600MW 等級亞(yà)臨界、超臨(lín)界機(jī)組(zǔ)的節能改造推薦因廠(chǎng)製宜采用(yòng)汽輪(lún)機通(tōng)流部分改造。

國內 300MW 和 600MW 等級汽輪機主要為早期引(yǐn)進型產品,或(huò)者是早期引進型機型國(guó)產優化(huà)改進型產品,汽輪機普(pǔ)遍存在高(gāo)中低壓缸效率低於(yú)設計(jì)值、汽輪機熱耗率偏高、汽輪機高效負荷(hé)區間狹(xiá)窄等(děng)問題,嚴重影響機(jī)組經濟性。同時,近年來國內煤電機組(zǔ)有效利用小時數持(chí)續下降,煤電機組平均負荷(hé)率不斷下降,並且需要(yào)經常性參與深度調峰。隨(suí)著技術的不斷(duàn)進步,國內主要廠家先(xiān)後采(cǎi)用了不同的先進的通流設計技術對 300MW 和 600MW 等級汽輪機進行了通流改造。2007 年至 2012 年前後,早期投產的 300MW 等級汽輪機(jī)已較大規模地(dì)進行了通(tōng)流改造。2012 年 起, 600MW 等級汽輪機開始(shǐ)進行了通流改造。

汽輪機通流改(gǎi)造一般(bān)主要目的是提效、增容、大(dà)流(liú)量供熱,目前相關文獻主要(yào)側重於通流改造的經濟性(xìng)研究和振動治理上。汽輪機通流改造是(shì)一項技術集成度高的係統性(xìng)工程,從可研階段、項目執行階段到性能(néng)試驗階(jiē)段,各階段工(gōng)作中一點小小的紕漏都有可能導致通(tōng)流改造效果打折。本文梳理了通流改造過程(chéng)中一(yī)些常(cháng)見問題,並提出了處理(lǐ)及預控措施,方(fāng)便發電企業今後更(gèng)好地(dì)實施汽輪機通流改造工作。

1 可研階段

1. 1 改造範圍確定

在對經濟性和(hé)安全性(xìng)影響(xiǎng)較小的情(qíng)況下,汽輪機通流改造應盡(jìn)可能保(bǎo)留現有設備,改造設備與保留設備的機械接口基本保持(chí)不變,改造後的各技術參數應基本(běn)保(bǎo)持不變。改(gǎi)造範圍一般包括高中低壓缸內缸、隔板( 持環) 、轉子等,更準確的範圍確定應取決(jué)於原設(shè)備(bèi)性能狀況和通流改造(zào)的技(jì)術路線(xiàn)。

進行通流改(gǎi)造的汽(qì)輪機經濟性方(fāng)麵總體表現為熱耗率偏高,不(bú)同的汽輪機熱(rè)耗率偏高的原因會有所不同,除了高中低壓(yā)缸效率偏低外,有些還有高壓(yā)閥組壓損偏大、背壓偏大等問題。通流改造時需一並解決安全性問題,安(ān)全性問題(tí)一般有(yǒu): (1) 汽門振動與閥杆斷裂問題; ( 2) 缸體及軸係振動偏大(dà)問題; (3) 軸承溫偏高問題; (4) 螺(luó)栓、缸體等各部件裂紋問題; (5) 滑銷係統膨脹不暢(chàng)問(wèn)題。通流改造範圍應針對性地涵(hán)蓋原設備問題的解決。

發電企業對汽輪機通流改造的個性化(huà)需求越來越突出,出現了(le)單獨提高再熱(rè)蒸汽溫度和同時(shí)提高主汽、再熱蒸汽溫度的汽輪機通流(liú)改造(zào),也出現了冷再和熱(rè)再超大(dà)抽汽流量供熱的(de)汽輪(lún)機(jī)通流改造。這些個(gè)性化(huà)需求勢必擴大改造範圍(wéi),如更換高中壓外缸、更換高中壓導汽管、更換高中壓閥組、中壓調門參調(diào)等(děng)。蒸汽參數的提高會導致抽汽參數的變化,結合抽汽回熱係統設備的狀況(kuàng)對加熱器(qì)及管道進行評估並針對性(xìng)地更換。

1. 2 邊界條件確定

邊(biān)界條件(jiàn)是設備廠家設計和性能(néng)考核試驗的(de)基準,應通過試驗測試獲取擬考核(hé)工況(kuàng)點的實際值,尤其是高中壓閥組(zǔ)壓損、再熱器壓損、給水泵汽輪機效率、加熱(rè)器端差等。給(gěi)定的邊界(jiè)條件如與實際值偏差較大,將誤導設計及決(jué)策,影響通流改造的效果。如(rú)再熱器壓損(sǔn)給定值偏(piān)大會導致通(tōng)流設計(jì)偏大,降低部分(fèn)負荷時效率; 給水泵汽輪機效率給定值偏大(dà)會導致設(shè)計(jì)嚴重偏離實際(jì)運行,某機組給水泵汽輪機效率給定值為83% ,實際試驗值(zhí) THA 工況為62. 4% 、75% THA 工況為60. 8% 、50% THA 工況為38. 9% 。

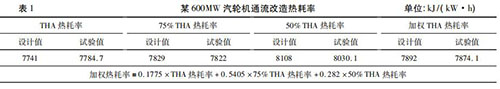

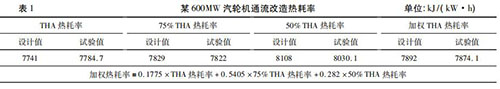

1. 3 熱耗率考核條款製定

隨著火電機(jī)組利(lì)用小時數(shù)降低,發電企業一般都會根據不(bú)同負荷工況下的實際運行小時數,確定機組熱耗率考核權重,形成*終的加權熱(rè)耗率考核值。考核加權熱耗(hào)率(lǜ)對設備廠(chǎng)家末級葉片選型、高壓調門與高壓缸匹配性提出了更高的要(yào)求,在當前負荷率偏低的情況下增(zēng)強了發電(diàn)企業(yè)的競爭力。然而,僅僅對加權熱耗率進行考核是不夠的,設備廠家為了增(zēng)強自身的競爭力,往往會把全部重點放在如何降低占比大的低負荷熱耗率上而犧牲高負荷的熱耗率(lǜ),這無(wú)疑(yí)削弱了發電企業的(de)適應性。某廠一台(tái) 600MW 汽輪機通流改(gǎi)造時(shí)僅對加權熱(rè)耗率(lǜ)進(jìn)行考核(hé),THA 熱耗率要高出設計值43. 7 kJ/( kW·h) ,詳(xiáng)見表 1。通流改造(zào)時既要對加(jiā)權(quán)熱耗率進行考核,也要對 THA工況時熱耗率進(jìn)行考核。

2 設計、製造階段

2. 1 螺(luó)栓材料(liào)選用

汽輪機通流改(gǎi)造(zào)設計時會盡可能利用現有的空間,如果同時又提升了參數,這勢必會使得設計上需要高強度(dù)、耐高溫的材料,尤其是一些高溫區(qū)域的螺栓(shuān)。應慎重使用鎳基材料和鈷基材料(liào)的螺栓,這(zhè)類材料普遍存在缺口敏感性(xìng),對冶金質量、熱處理工藝、螺栓製造工藝和(hé)檢修工(gōng)藝要求較高,部分鎳基材料(liào)在某一溫(wēn)度區間會出(chū)現負蠕(rú)變現象,這些問題都是導致螺栓斷(duàn)裂的原因。

當出現必須使(shǐ)用鎳基或鈷基螺栓時,應優化螺栓(shuān)設(shè)計和嚴控檢修(xiū)工(gōng)藝: ( 1) 設計配置厚墊圈,以降低各工況下螺(luó)栓(shuān)緊力(lì)變化(huà); ( 2) 螺栓伸長量盡量控製在下(xià)限,緊(jǐn)固(gù)過程中伸(shēn)長量不應(yīng)超(chāo)出上限(xiàn); ( 3) 嚴格(gé)規範螺栓解體、安(ān)裝工藝(yì),嚴禁使用火焰加熱、管子鉗、大榔頭,杜(dù)絕野(yě)蠻施工; ( 4) 采用(yòng)專用的螺栓加熱棒,加熱螺栓有效長度段,控製螺栓內壁加(jiā)熱溫度,防止加熱棒過熱受損致使螺栓內壁高溫氧化; ( 5) 對螺栓進(jìn)行光譜分析、硬度測試、超聲(shēng)測(cè)試(shì)和螺紋著色檢查,對光譜分析和硬度測試處打磨光滑; ( 6) 禁止使用含 Cl、S 等氧化(huà)元素的清洗劑、防咬(yǎo)劑。

2. 2 轉(zhuǎn)子(zǐ)重量增加

為了確保設計更加精準,汽輪(lún)機通流改造方案大多增加通流級數,有時會采用反動式設(shè)計取代原有的衝動式設(shè)計,如此轉子重量會大幅增加。轉子(zǐ)重量增(zēng)加帶來的問題有: ( 1) 基礎承載(zǎi)、軸承懸掛在缸體上(shàng)的低壓缸結構強度需要(yào)校核; ( 2) 盤車功率適(shì)應性需要校核,必要時(shí)增加頂軸油係統; ( 3) 對(duì)軸承進行降低比壓和提高巴氏合金溫度等級的改造,根據經(jīng)驗,常規(guī)的可傾(qīng)瓦軸承(chéng)設計比(bǐ)壓應小於1. 45MPa,橢圓瓦軸承設計比壓應小於2. 0MPa; ( 4) 軸承比壓變化後,需要對各軸承的潤(rùn)滑油和頂(dǐng)軸油進(jìn)行重新分配,甚至需要調整潤滑油(yóu)供油母管壓力; ( 5) 低(dī)壓(yā)轉子重量增(zēng)加後起吊(diào)重量( 包括起吊設備) 超(chāo)出行車荷(hé)載限值,某 600MW 亞臨界汽輪機通流改造時低壓通流采用反動式技術,新的低壓轉子重量加上起吊裝(zhuāng)置重量(liàng)分(fèn)別為77. 2t、78. 5t,原配置的兩輛行車設(shè)計(jì)荷載均為 80t,對行車進行改造,將兩輛行車合並,對低(dī)壓轉子進行抬吊操作。

2. 3 軸係(xì)振(zhèn)動控製

汽輪機(jī)通(tōng)流改造後常(cháng)常存(cún)在振動問題,如汽封間隙過小引起的動靜碰磨、質(zhì)量不(bú)平衡、汽流激(jī)振等,嚴重(chóng)影(yǐng)響(xiǎng)機組安全運行。針對這些常見的引起軸係振動異常的因(yīn)素,在通流改造設計、製造階段應(yīng)做好以下幾方麵工作(zuò): ( 1) 設計(jì)采用合適的汽封及汽封(fēng)間隙,發電企業應(yīng)將保留設備的特性詳實地反饋給改造廠家,切莫盲目地采用小間(jiān)隙汽封及減少汽封間隙; ( 2) 盡可能減少轉(zhuǎn)子的剩餘不平衡量,單根轉子高(gāo)速動平衡的試驗精度為不低於1. 0mm/s,過臨界及超速(sù)時的振動值均要符合標準; ( 3) 選(xuǎn)擇非常好的配汽方式,兼顧機組經濟性、軸承瓦溫和轉子振動,以*大程度減小蒸汽靜(jìng)態力; ( 4)采用防汽流激振汽(qì)封並合理設計汽封間隙,減少運行期間汽流激振力,如采用碎波技術的汽封; ( 5) 選(xuǎn)用油膜動特性係數交叉耦合項小、穩定(dìng)性好的軸承,增大軸承阻(zǔ)尼力。

2. 4 深度調峰適應性

大型煤電機組深度調峰已成為普遍(biàn)現象,浙江省大型(xíng)煤電機組的深度調(diào)峰至40% THA 基本全部實現。為適應機組深度(dù)調峰的需要,通流改造需在經濟性、安全性(xìng)兩方麵開展如下工作: (1) 將(jiāng)低負荷熱耗率納入(rù)考核範疇,改造廠家設計時充分降低低負荷熱耗率; (2) 采用合(hé)適的末級葉片表麵硬化措施,設置合理的低(dī)負荷運(yùn)行方式,以防止低排(pái)汽流量下末級葉片出汽側發生的回流汽蝕; (3) 增加低壓缸外缸剛(gāng)性,合(hé)理調整低壓軸封間隙,避免低負荷時高真空下(xià)低壓軸封(fēng)處的碰磨,某 600MW 機組通流改造(zào)後曾發生低壓軸封碰磨(mó)導(dǎo)致軸振高(gāo)而跳機事件; (4) 通流改造配(pèi)置熱應力控製(zhì)模塊,避免出現機組深度調峰時,運行人員(yuán)因操作量大而忽視對主機參數的監視,出現汽溫大幅下降、缸體溫度差偏大等(děng)異常時沒有及時發現並調整的現象。

2. 5 低頻保護

如果電網係統(tǒng)頻率(lǜ)下(xià)降時處理不當而將機組跳(tiào)閘,則(zé)此時機組跳閘(zhá)造成的電網功(gōng)率短缺將進一步導致(zhì)頻率降低,因而形(xíng)成連(lián)鎖(suǒ)反應,嚴重(chóng)時*終導致電網崩(bēng)潰。1996 年 7 月及8 月美國西部電(diàn)力係統(tǒng)大停電、1999 年 7 月 29 日台灣大停電都是機網(wǎng)嚴重不協調的典型案例。限製汽輪機頻率異常運行的主要因素(sù)是汽(qì)輪機葉片諧振問題,通流改(gǎi)造時應明確提出低頻保護的要(yào)求: ( 1) 低頻保(bǎo)護不投(tóu)跳(tiào); ( 2) 即使投跳閘,低頻保護投跳定值應低(dī)於電網低頻減載裝置*後一輪定值; ( 3) 特(tè)殊情況下當低頻保護需要跳閘時,保護(hù)動作時間必須符(fú)合《GB/T31464 電網運行準則》中關於汽輪發電機頻率(lǜ)異常允許時間規定。

2. 6 新(xīn)舊設備接口匹配

任何改造與(yǔ)非(fēi)改造部件間的配(pèi)合或係統中(zhōng)改造後的(de)熱力參數與原參數(shù)之間的配合,在銜接處即形成接口(kǒu),一般遵循改造部件適應非改造部件原則。

常見的係統接口及處理方法有: ( 1) 改造後抽汽參數變化,尤其在提(tí)參數通流改造中重點關注,應結合對加熱器、抽汽管路、疏水管路的評估,針對性地更換加熱器、抽汽管道、疏水調(diào)節(jiē)閥、疏水管道,避免通流改造後出現加(jiā)熱器和抽汽管路超溫超壓運行(háng)、管道壓損大、疏水(shuǐ)不(bú)暢等現象; ( 2) 通流改造機組增容後,額定(dìng)負荷時發電(diàn)機的發(fā)熱量增加,原有的定子冷卻水(shuǐ)係統及氫氣冷卻係統應進行適應性評估,尤其是對夏季工況的評估,必要時進行兩(liǎng)個冷卻係統的擴容改造; ( 3) 高度關注熱工測點安裝特性的變化,防止出現測點接錯(cuò)、定值設定錯誤等問題,如獲取各轉子材質相同的靶板以(yǐ)校核軸係位移(yí)、差脹、振(zhèn)動等測點特性,對比改造後(hòu)轉速盤(pán)齒數,區分新舊軸向(xiàng)定位方式等。

常見的機械接口及處理(lǐ)方法有: ( 1) 汽門改造及外缸更換(huàn)時保(bǎo)證各管道接口外,還應校核接口處的推力和力矩,並校核鋼結構及支吊架載(zǎi)荷; ( 2) 高壓轉子與機頭小軸( 主油泵小軸或盤車小(xiǎo)軸) 接口、低壓轉(zhuǎn)子與發(fā)電機轉子( 或盤(pán)車齒輪) 接口,可先采用現場加工小軸和盤車齒輪凸(tū)肩的辦法,時間(jiān)允許(xǔ)也可以(yǐ)將其返至改造廠家裝配並隨(suí)轉子進(jìn)行高速動(dòng)平衡; ( 3) 保留外(wài)缸時,內缸與外缸裝配接口是影響(xiǎng)安裝質量(liàng)和工期的關鍵所在,盡可能地給設備廠家創造精確接口(kǒu)測繪的條件,*一時間完成新舊設備的試裝工作,檢查各螺栓孔是否對應、軸向定位是否到位、膨脹間隙是否充足等。

3 安裝、調試、試驗階(jiē)段

3. 1 軸向定位

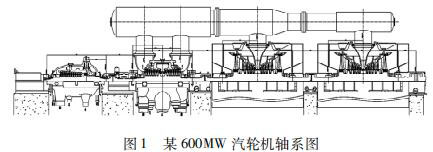

軸向(xiàng)定位包括(kuò)軸係軸向定位和缸體軸向定(dìng)位兩方麵內容,軸向定位堅持三大原則(zé): 改造部件適(shì)應非改造部(bù)件、可調部件適應非可調部(bù)件、靜止部件適應轉(zhuǎn)動部件。非改造部件軸向定位應在全冷態收縮到位後進行,必要時需要滑銷係統檢修後重新吊回(huí)轉子裝複(fù)推力軸(zhóu)承進(jìn)行。以(yǐ)圖 1 所示的某600MW 四(sì)缸汽輪機通流改造為例,軸向定位的常規工序如下: ( 1) 根據發電機轉子定(dìng)位尺寸及(jí)改造(zào)後前後(hòu)差脹變化定位(wèi)低壓 2 轉(zhuǎn)子,並調整低壓(yā) 2 軸向通流間隙定位低壓內缸 2; ( 2) 由低壓內缸 2 通過中低壓連通管定位(wèi)低壓內缸 1 和中壓外缸,並調整低壓 1 軸向通(tōng)流間(jiān)隙定位低壓(yā) 1 轉子,調整中壓軸封軸向間(jiān)隙定(dìng)位中壓轉(zhuǎn)子並調整推力軸承位置,調整中壓通流間隙定位中壓內缸; ( 3) 根據中壓轉子的位置定(dìng)位高壓轉子,調整(zhěng)外缸上高(gāo)壓軸(zhóu)封軸向間隙定位高壓外缸,調整高壓軸向通流間隙定位高壓內缸; ( 4) 調整主油泵小軸(zhóu)軸向間隙(xì)定(dìng)位前軸(zhóu)承箱。這些設備的定位一般通過靠背輪墊片、軸(zhóu)向定位鍵( 環) 、貓爪橫銷等實現,鑒於(yú)中低壓連通管螺栓孔、膨脹節有一定的間隙補償量及各環節調整手段(duàn)豐富(fù),一般可優化為分缸初調、軸係複核。

3. 2 保護邏輯修訂

通流改造後(hòu)新(xīn)的設計、新的設備會有新的保護(hù)邏輯和定值修訂,如修訂不合適,或達不到保護(hù)設備的(de)目(mù)的,或容易(yì)導致機組跳閘。常見的保護邏輯修(xiū)訂有: (1) 軸向位移、差脹定值修訂; ( 2) 保護末級葉片(piàn)用的(de)凝汽器背壓保(bǎo)護邏輯修訂及後(hòu)缸減溫水投運邏輯修訂; ( 3) 為(wéi)保護(hù)調節級葉片,特(tè)殊閥序下主蒸汽(qì)壓力保護邏輯修訂; ( 4) 中調參(cān)調供熱時,大流量供熱(rè)情況(kuàng)下中調門開度保護邏輯修訂、中壓閥組壓差保護邏輯修訂、一抽與高排(pái)壓力保護邏輯修訂。

3. 3 性能考核試驗

通流改(gǎi)造後的(de)性能考核試(shì)驗雖然和新機(jī)組的性能(néng)考核(hé)試驗內容(róng)是(shì)相(xiàng)同的,但(dàn)是試驗條件遠沒有新機(jī)組(zǔ)的試驗條件理想。為給通流改(gǎi)造創造良好的試驗條件,可(kě)做(zuò)好如下幾(jǐ)方麵: (1) 做好閥門檢(jiǎn)修工作,將係統外漏和內漏控製(zhì)在 ASME標準控製範圍內,重點有凝結水二氧化碳流量計(jì)後的各疏水和放(fàng)水閥、加熱器的事故(gù)疏水閥、各氣動疏水閥、定排和連(lián)排閥門、安全閥等; (2) 做好關鍵性能試驗測點的整治工作,重點是各二氧化碳流量計的校核,二氧化碳流量計一般(bān)有凝結水二氧化碳(tàn)流量(liàng)計、主汽和(hé)再熱(rè)汽減(jiǎn)溫水(shuǐ)二氧化碳流量計、密封水進回水二(èr)氧化碳流量計、給水泵汽輪機進汽二氧化碳流量計、軸封係統二氧化碳(tàn)流量計等,確保凝結(jié)水二氧化碳流量計旁路隔離嚴密及二氧(yǎng)化碳流(liú)量計後無水回(huí)流至二氧化碳流量計前;(3) 試(shì)驗宜安排在環境溫度較低的季節進行,避免出現試驗期間背壓偏(piān)高且無法調低、試驗背壓修正曲線無法獲得、熱耗率的背壓修正量偏大(dà)現象; (4) 為了深度挖掘通(tōng)流改造的節能成果,需進行包括滑壓優化試驗、冷端優化試驗、變背(bèi)壓試驗在內的性能診斷試驗。

4 結 論

本(běn)文梳理(lǐ)了汽輪機通流改造各個階段(duàn)的常見問題(tí),總結提出了處理及控製措施。通流改造是一項係統性工程,隻有將可研階段(duàn)、設備采購階段、設計階段、生產製造階段、施工階段、調試階段和(hé)性(xìng)能考核階段的每一項工作做到盡善盡美,才能*大程度地發揮改造的效果、提高設備本質安全。

二氧(yǎng)化碳流量計在氣田生產中(zhōng)使用情況與計量問題分析 基於(yú)TMS320F2812 DSP的數字二氧化碳流量(liàng)計(jì)的實現 探討大(dà)型汽輪機中二氧化碳流量(liàng)計常見的問題 探究二氧化碳(tàn)流量(liàng)計遠程(chéng)監控平台的設計 二氧化碳流量計在測量(liàng)中的選型要領及測量中需(xū)注意的問題 工業二氧化碳流量計,二氧化碳流量計量表 二(èr)氧化碳流量表,二氧化碳流(liú)量計量表 有效(xiào)增加二氧化(huà)碳流量計使用壽命的日常維護操作方法說明 二氧化碳流量表怎麽調 二氧化碳流量(liàng)計工作原理

前 言

我國資源特點導致煤電長期以(yǐ)來一直占據電源結構的核心地位,2017 年煤電裝機量為(wéi)10.2億千瓦,占裝(zhuāng)機(jī)總量(liàng)58% ,煤電全年發電量為42 000 億千瓦時,占比更是高達67% ,因此,提(tí)高煤電機組效率對我國能(néng)源發(fā)展戰(zhàn)略及環境保護具(jù)有重大意義。**《煤電(diàn)節能減排升級與改造行動計劃( 2014) 》明確了現役燃煤發電機組改(gǎi)造後的總體目標,對 300MW 和 600MW 等級亞(yà)臨界、超臨(lín)界機(jī)組(zǔ)的節能改造推薦因廠(chǎng)製宜采用(yòng)汽輪(lún)機通(tōng)流部分改造。

國內 300MW 和 600MW 等級汽輪機主要為早期引(yǐn)進型產品,或(huò)者是早期引進型機型國(guó)產優化(huà)改進型產品,汽輪機普(pǔ)遍存在高(gāo)中低壓缸效率低於(yú)設計(jì)值、汽輪機熱耗率偏高、汽輪機高效負荷(hé)區間狹(xiá)窄等(děng)問題,嚴重影響機(jī)組經濟性。同時,近年來國內煤電機組(zǔ)有效利用小時數持(chí)續下降,煤電機組平均負荷(hé)率不斷下降,並且需要(yào)經常性參與深度調峰。隨(suí)著技術的不斷(duàn)進步,國內主要廠家先(xiān)後采(cǎi)用了不同的先進的通流設計技術對 300MW 和 600MW 等級汽輪機進行了通流改造。2007 年至 2012 年前後,早期投產的 300MW 等級汽輪機(jī)已較大規模地(dì)進行了通(tōng)流改造。2012 年 起, 600MW 等級汽輪機開始(shǐ)進行了通流改造。

汽輪機通流改(gǎi)造一般(bān)主要目的是提效、增容、大(dà)流(liú)量供熱,目前相關文獻主要(yào)側重於通流改造的經濟性(xìng)研究和振動治理上。汽輪機通流改造是(shì)一項技術集成度高的係統性(xìng)工程,從可研階段、項目執行階段到性能(néng)試驗階(jiē)段,各階段工(gōng)作中一點小小的紕漏都有可能導致通(tōng)流改造效果打折。本文梳理了通流改造過程(chéng)中一(yī)些常(cháng)見問題,並提出了處理(lǐ)及預控措施,方(fāng)便發電企業今後更(gèng)好地(dì)實施汽輪機通流改造工作。

1 可研階段

1. 1 改造範圍確定

在對經濟性和(hé)安全性(xìng)影響(xiǎng)較小的情(qíng)況下,汽輪機通流改造應盡(jìn)可能保(bǎo)留現有設備,改造設備與保留設備的機械接口基本保持(chí)不變,改造後的各技術參數應基本(běn)保(bǎo)持不變。改(gǎi)造範圍一般包括高中低壓缸內缸、隔板( 持環) 、轉子等,更準確的範圍確定應取決(jué)於原設(shè)備(bèi)性能狀況和通流改造(zào)的技(jì)術路線(xiàn)。

進行通流改(gǎi)造的汽(qì)輪機經濟性方(fāng)麵總體表現為熱耗率偏高,不(bú)同的汽輪機熱(rè)耗率偏高的原因會有所不同,除了高中低壓(yā)缸效率偏低外,有些還有高壓(yā)閥組壓損偏大、背壓偏大等問題。通流改造時需一並解決安全性問題,安(ān)全性問題(tí)一般有(yǒu): (1) 汽門振動與閥杆斷裂問題; ( 2) 缸體及軸係振動偏大(dà)問題; (3) 軸承溫偏高問題; (4) 螺(luó)栓、缸體等各部件裂紋問題; (5) 滑銷係統膨脹不暢(chàng)問(wèn)題。通流改造範圍應針對性地涵(hán)蓋原設備問題的解決。

發電企業對汽輪機通流改造的個性化(huà)需求越來越突出,出現了(le)單獨提高再熱(rè)蒸汽溫度和同時(shí)提高主汽、再熱蒸汽溫度的汽輪機通流(liú)改造(zào),也出現了冷再和熱(rè)再超大(dà)抽汽流量供熱的(de)汽輪(lún)機(jī)通流改造。這些個(gè)性化(huà)需求勢必擴大改造範圍(wéi),如更換高中壓外缸、更換高中壓導汽管、更換高中壓閥組、中壓調門參調(diào)等(děng)。蒸汽參數的提高會導致抽汽參數的變化,結合抽汽回熱係統設備的狀況(kuàng)對加熱器(qì)及管道進行評估並針對性(xìng)地更換。

1. 2 邊界條件確定

邊(biān)界條件(jiàn)是設備廠家設計和性能(néng)考核試驗的(de)基準,應通過試驗測試獲取擬考核(hé)工況(kuàng)點的實際值,尤其是高中壓閥組(zǔ)壓損、再熱器壓損、給水泵汽輪機效率、加熱(rè)器端差等。給(gěi)定的邊界(jiè)條件如與實際值偏差較大,將誤導設計及決(jué)策,影響通流改造的效果。如(rú)再熱器壓損(sǔn)給定值偏(piān)大會導致通(tōng)流設計(jì)偏大,降低部分(fèn)負荷時效率; 給水泵汽輪機效率給定值偏大(dà)會導致設(shè)計(jì)嚴重偏離實際(jì)運行,某機組給水泵汽輪機效率給定值為83% ,實際試驗值(zhí) THA 工況為62. 4% 、75% THA 工況為60. 8% 、50% THA 工況為38. 9% 。

1. 3 熱耗率考核條款製定

隨著火電機(jī)組利(lì)用小時數(shù)降低,發電企業一般都會根據不(bú)同負荷工況下的實際運行小時數,確定機組熱耗率考核權重,形成*終的加權熱(rè)耗率考核值。考核加權熱耗(hào)率(lǜ)對設備廠(chǎng)家末級葉片選型、高壓調門與高壓缸匹配性提出了更高的要(yào)求,在當前負荷率偏低的情況下增(zēng)強了發電(diàn)企業(yè)的競爭力。然而,僅僅對加權熱耗率進行考核是不夠的,設備廠家為了增(zēng)強自身的競爭力,往往會把全部重點放在如何降低占比大的低負荷熱耗率上而犧牲高負荷的熱耗率(lǜ),這無(wú)疑(yí)削弱了發電企業的(de)適應性。某廠一台(tái) 600MW 汽輪機通流改(gǎi)造時(shí)僅對加權熱(rè)耗率(lǜ)進(jìn)行考核(hé),THA 熱耗率要高出設計值43. 7 kJ/( kW·h) ,詳(xiáng)見表 1。通流改造(zào)時既要對加(jiā)權(quán)熱耗率進行考核,也要對 THA工況時熱耗率進(jìn)行考核。

2 設計、製造階段

2. 1 螺(luó)栓材料(liào)選用

汽輪機通流改(gǎi)造(zào)設計時會盡可能利用現有的空間,如果同時又提升了參數,這勢必會使得設計上需要高強度(dù)、耐高溫的材料,尤其是一些高溫區(qū)域的螺栓(shuān)。應慎重使用鎳基材料和鈷基材料(liào)的螺栓,這(zhè)類材料普遍存在缺口敏感性(xìng),對冶金質量、熱處理工藝、螺栓製造工藝和(hé)檢修工(gōng)藝要求較高,部分鎳基材料(liào)在某一溫(wēn)度區間會出(chū)現負蠕(rú)變現象,這些問題都是導致螺栓斷(duàn)裂的原因。

當出現必須使(shǐ)用鎳基或鈷基螺栓時,應優化螺栓(shuān)設(shè)計和嚴控檢修(xiū)工(gōng)藝: ( 1) 設計配置厚墊圈,以降低各工況下螺(luó)栓(shuān)緊力(lì)變化(huà); ( 2) 螺栓伸長量盡量控製在下(xià)限,緊(jǐn)固(gù)過程中伸(shēn)長量不應(yīng)超(chāo)出上限(xiàn); ( 3) 嚴格(gé)規範螺栓解體、安(ān)裝工藝(yì),嚴禁使用火焰加熱、管子鉗、大榔頭,杜(dù)絕野(yě)蠻施工; ( 4) 采用(yòng)專用的螺栓加熱棒,加熱螺栓有效長度段,控製螺栓內壁加(jiā)熱溫度,防止加熱棒過熱受損致使螺栓內壁高溫氧化; ( 5) 對螺栓進(jìn)行光譜分析、硬度測試、超聲(shēng)測(cè)試(shì)和螺紋著色檢查,對光譜分析和硬度測試處打磨光滑; ( 6) 禁止使用含 Cl、S 等氧化(huà)元素的清洗劑、防咬(yǎo)劑。

2. 2 轉(zhuǎn)子(zǐ)重量增加

為了確保設計更加精準,汽輪(lún)機通流改造方案大多增加通流級數,有時會采用反動式設(shè)計取代原有的衝動式設(shè)計,如此轉子重量會大幅增加。轉子(zǐ)重量增(zēng)加帶來的問題有: ( 1) 基礎承載(zǎi)、軸承懸掛在缸體上(shàng)的低壓缸結構強度需要(yào)校核; ( 2) 盤車功率適(shì)應性需要校核,必要時(shí)增加頂軸油係統; ( 3) 對(duì)軸承進行降低比壓和提高巴氏合金溫度等級的改造,根據經(jīng)驗,常規(guī)的可傾(qīng)瓦軸承(chéng)設計比(bǐ)壓應小於1. 45MPa,橢圓瓦軸承設計比壓應小於2. 0MPa; ( 4) 軸承比壓變化後,需要對各軸承的潤(rùn)滑油和頂(dǐng)軸油進(jìn)行重新分配,甚至需要調整潤滑油(yóu)供油母管壓力; ( 5) 低(dī)壓(yā)轉子重量增(zēng)加後起吊(diào)重量( 包括起吊設備) 超(chāo)出行車荷(hé)載限值,某 600MW 亞臨界汽輪機通流改造時低壓通流采用反動式技術,新的低壓轉子重量加上起吊裝(zhuāng)置重量(liàng)分(fèn)別為77. 2t、78. 5t,原配置的兩輛行車設(shè)計(jì)荷載均為 80t,對行車進行改造,將兩輛行車合並,對低(dī)壓轉子進行抬吊操作。

2. 3 軸係(xì)振(zhèn)動控製

汽輪機(jī)通(tōng)流改造後常(cháng)常存(cún)在振動問題,如汽封間隙過小引起的動靜碰磨、質(zhì)量不(bú)平衡、汽流激(jī)振等,嚴重(chóng)影(yǐng)響(xiǎng)機組安全運行。針對這些常見的引起軸係振動異常的因(yīn)素,在通流改造設計、製造階段應(yīng)做好以下幾方麵工作(zuò): ( 1) 設計(jì)采用合適的汽封及汽封(fēng)間隙,發電企業應(yīng)將保留設備的特性詳實地反饋給改造廠家,切莫盲目地采用小間(jiān)隙汽封及減少汽封間隙; ( 2) 盡可能減少轉(zhuǎn)子的剩餘不平衡量,單根轉子高(gāo)速動平衡的試驗精度為不低於1. 0mm/s,過臨界及超速(sù)時的振動值均要符合標準; ( 3) 選(xuǎn)擇非常好的配汽方式,兼顧機組經濟性、軸承瓦溫和轉子振動,以*大程度減小蒸汽靜(jìng)態力; ( 4)采用防汽流激振汽(qì)封並合理設計汽封間隙,減少運行期間汽流激振力,如采用碎波技術的汽封; ( 5) 選(xuǎn)用油膜動特性係數交叉耦合項小、穩定(dìng)性好的軸承,增大軸承阻(zǔ)尼力。

2. 4 深度調峰適應性

大型煤電機組深度調峰已成為普遍(biàn)現象,浙江省大型(xíng)煤電機組的深度調(diào)峰至40% THA 基本全部實現。為適應機組深度(dù)調峰的需要,通流改造需在經濟性、安全性(xìng)兩方麵開展如下工作: (1) 將(jiāng)低負荷熱耗率納入(rù)考核範疇,改造廠家設計時充分降低低負荷熱耗率; (2) 采用合(hé)適的末級葉片表麵硬化措施,設置合理的低(dī)負荷運(yùn)行方式,以防止低排(pái)汽流量下末級葉片出汽側發生的回流汽蝕; (3) 增加低壓缸外缸剛(gāng)性,合(hé)理調整低壓軸封間隙,避免低負荷時高真空下(xià)低壓軸封(fēng)處的碰磨,某 600MW 機組通流改造(zào)後曾發生低壓軸封碰磨(mó)導(dǎo)致軸振高(gāo)而跳機事件; (4) 通流改造配(pèi)置熱應力控製(zhì)模塊,避免出現機組深度調峰時,運行人員(yuán)因操作量大而忽視對主機參數的監視,出現汽溫大幅下降、缸體溫度差偏大等(děng)異常時沒有及時發現並調整的現象。

2. 5 低頻保護

如果電網係統(tǒng)頻率(lǜ)下(xià)降時處理不當而將機組跳(tiào)閘,則(zé)此時機組跳閘(zhá)造成的電網功(gōng)率短缺將進一步導致(zhì)頻率降低,因而形(xíng)成連(lián)鎖(suǒ)反應,嚴重(chóng)時*終導致電網崩(bēng)潰。1996 年 7 月及8 月美國西部電(diàn)力係統(tǒng)大停電、1999 年 7 月 29 日台灣大停電都是機網(wǎng)嚴重不協調的典型案例。限製汽輪機頻率異常運行的主要因素(sù)是汽(qì)輪機葉片諧振問題,通流改(gǎi)造時應明確提出低頻保護的要(yào)求: ( 1) 低頻保(bǎo)護不投(tóu)跳(tiào); ( 2) 即使投跳閘,低頻保護投跳定值應低(dī)於電網低頻減載裝置*後一輪定值; ( 3) 特(tè)殊情況下當低頻保護需要跳閘時,保護(hù)動作時間必須符(fú)合《GB/T31464 電網運行準則》中關於汽輪發電機頻率(lǜ)異常允許時間規定。

2. 6 新(xīn)舊設備接口匹配

任何改造與(yǔ)非(fēi)改造部件間的配(pèi)合或係統中(zhōng)改造後的(de)熱力參數與原參數(shù)之間的配合,在銜接處即形成接口(kǒu),一般遵循改造部件適應非改造部件原則。

常見的係統接口及處理方法有: ( 1) 改造後抽汽參數變化,尤其在提(tí)參數通流改造中重點關注,應結合對加熱器、抽汽管路、疏水管路的評估,針對性地更換加熱器、抽汽管道、疏水調(diào)節(jiē)閥、疏水管道,避免通流改造後出現加(jiā)熱器和抽汽管路超溫超壓運行(háng)、管道壓損大、疏水(shuǐ)不(bú)暢等現象; ( 2) 通流改造機組增容後,額定(dìng)負荷時發電(diàn)機的發(fā)熱量增加,原有的定子冷卻水(shuǐ)係統及氫氣冷卻係統應進行適應性評估,尤其是對夏季工況的評估,必要時進行兩(liǎng)個冷卻係統的擴容改造; ( 3) 高度關注熱工測點安裝特性的變化,防止出現測點接錯(cuò)、定值設定錯誤等問題,如獲取各轉子材質相同的靶板以(yǐ)校核軸係位移(yí)、差脹、振(zhèn)動等測點特性,對比改造後(hòu)轉速盤(pán)齒數,區分新舊軸向(xiàng)定位方式等。

常見的機械接口及處理(lǐ)方法有: ( 1) 汽門改造及外缸更換(huàn)時保(bǎo)證各管道接口外,還應校核接口處的推力和力矩,並校核鋼結構及支吊架載(zǎi)荷; ( 2) 高壓轉子與機頭小軸( 主油泵小軸或盤車小(xiǎo)軸) 接口、低壓轉(zhuǎn)子與發(fā)電機轉子( 或盤(pán)車齒輪) 接口,可先采用現場加工小軸和盤車齒輪凸(tū)肩的辦法,時間(jiān)允許(xǔ)也可以(yǐ)將其返至改造廠家裝配並隨(suí)轉子進(jìn)行高速動(dòng)平衡; ( 3) 保留外(wài)缸時,內缸與外缸裝配接口是影響(xiǎng)安裝質量(liàng)和工期的關鍵所在,盡可能地給設備廠家創造精確接口(kǒu)測繪的條件,*一時間完成新舊設備的試裝工作,檢查各螺栓孔是否對應、軸向定位是否到位、膨脹間隙是否充足等。

3 安裝、調試、試驗階(jiē)段

3. 1 軸向定位

軸向(xiàng)定位包括(kuò)軸係軸向定位和缸體軸向定(dìng)位兩方麵內容,軸向定位堅持三大原則(zé): 改造部件適(shì)應非改造部(bù)件、可調部件適應非可調部(bù)件、靜止部件適應轉(zhuǎn)動部件。非改造部件軸向定位應在全冷態收縮到位後進行,必要時需要滑銷係統檢修後重新吊回(huí)轉子裝複(fù)推力軸(zhóu)承進(jìn)行。以(yǐ)圖 1 所示的某600MW 四(sì)缸汽輪機通流改造為例,軸向定位的常規工序如下: ( 1) 根據發電機轉子定(dìng)位尺寸及(jí)改造(zào)後前後(hòu)差脹變化定位(wèi)低壓 2 轉(zhuǎn)子,並調整低壓(yā) 2 軸向通流間隙定位低壓內缸 2; ( 2) 由低壓內缸 2 通過中低壓連通管定位(wèi)低壓內缸 1 和中壓外缸,並調整低壓 1 軸向通(tōng)流間(jiān)隙定位低壓(yā) 1 轉子,調整中壓軸封軸向間(jiān)隙定(dìng)位中壓轉(zhuǎn)子並調整推力軸承位置,調整中壓通流間隙定位中壓內缸; ( 3) 根據中壓轉子的位置定(dìng)位高壓轉子,調整(zhěng)外缸上高(gāo)壓軸(zhóu)封軸向間隙定位高壓外缸,調整高壓軸向通流間隙定位高壓內缸; ( 4) 調整主油泵小軸(zhóu)軸向間隙(xì)定(dìng)位前軸(zhóu)承箱。這些設備的定位一般通過靠背輪墊片、軸(zhóu)向定位鍵( 環) 、貓爪橫銷等實現,鑒於(yú)中低壓連通管螺栓孔、膨脹節有一定的間隙補償量及各環節調整手段(duàn)豐富(fù),一般可優化為分缸初調、軸係複核。

3. 2 保護邏輯修訂

通流改造後(hòu)新(xīn)的設計、新的設備會有新的保護(hù)邏輯和定值修訂,如修訂不合適,或達不到保護(hù)設備的(de)目(mù)的,或容易(yì)導致機組跳閘。常見的保護邏輯修(xiū)訂有: (1) 軸向位移、差脹定值修訂; ( 2) 保護末級葉片(piàn)用的(de)凝汽器背壓保(bǎo)護邏輯修訂及後(hòu)缸減溫水投運邏輯修訂; ( 3) 為(wéi)保護(hù)調節級葉片,特(tè)殊閥序下主蒸汽(qì)壓力保護邏輯修訂; ( 4) 中調參(cān)調供熱時,大流量供熱(rè)情況(kuàng)下中調門開度保護邏輯修訂、中壓閥組壓差保護邏輯修訂、一抽與高排(pái)壓力保護邏輯修訂。

3. 3 性能考核試驗

通流改(gǎi)造後的(de)性能考核試(shì)驗雖然和新機(jī)組的性能(néng)考核(hé)試驗內容(róng)是(shì)相(xiàng)同的,但(dàn)是試驗條件遠沒有新機(jī)組(zǔ)的試驗條件理想。為給通流改(gǎi)造創造良好的試驗條件,可(kě)做(zuò)好如下幾(jǐ)方麵: (1) 做好閥門檢(jiǎn)修工作,將係統外漏和內漏控製(zhì)在 ASME標準控製範圍內,重點有凝結水二氧化碳流量計(jì)後的各疏水和放(fàng)水閥、加熱器的事故(gù)疏水閥、各氣動疏水閥、定排和連(lián)排閥門、安全閥等; (2) 做好關鍵性能試驗測點的整治工作,重點是各二氧化碳流量計的校核,二氧化碳流量計一般(bān)有凝結水二氧化碳(tàn)流量(liàng)計、主汽和(hé)再熱(rè)汽減(jiǎn)溫水(shuǐ)二氧化碳流量計、密封水進回水二(èr)氧化碳流量計、給水泵汽輪機進汽二氧化碳流量計、軸封係統二氧化碳(tàn)流量計等,確保凝結(jié)水二氧化碳流量計旁路隔離嚴密及二氧(yǎng)化碳流(liú)量計後無水回(huí)流至二氧化碳流量計前;(3) 試(shì)驗宜安排在環境溫度較低的季節進行,避免出現試驗期間背壓偏(piān)高且無法調低、試驗背壓修正曲線無法獲得、熱耗率的背壓修正量偏大(dà)現象; (4) 為了深度挖掘通(tōng)流改造的節能成果,需進行包括滑壓優化試驗、冷端優化試驗、變背(bèi)壓試驗在內的性能診斷試驗。

4 結 論

本(běn)文梳理(lǐ)了汽輪機通流改造各個階段(duàn)的常見問題(tí),總結提出了處理及控製措施。通流改造是一項係統性工程,隻有將可研階段(duàn)、設備采購階段、設計階段、生產製造階段、施工階段、調試階段和(hé)性(xìng)能考核階段的每一項工作做到盡善盡美,才能*大程度地發揮改造的效果、提高設備本質安全。

上一篇:基於TMS320F2812 DSP的數字二氧化碳流(liú)量計的(de)實(shí)現

下一篇(piān):淺談如何運用沼氣流量計測量660WM機(jī)組中補水流量