探究智能渦(wō)街(jiē)流量計遠程(chéng)監控(kòng)平台的設(shè)計

點擊次數:2103 發布時間:2021-01-06 11:47:54

摘要筆者介紹了智能渦街流量計遠程監控平台的設計。此(cǐ)平台實現了對智(zhì)能渦街流量計設備的遠程監控、遠程工(gōng)藝管理、遠程維護以及遠程報警管理。

前言

隨著社會的(de)高速發展,傳統製造業隨著智能製造不斷地升級換代,工業窯爐設備自動化(huà)程(chéng)度得到了飛速提(tí)高。在大大減(jiǎn)輕了人力的同時,控製係統複雜程度及設備本身安(ān)全性能化設計也越來越高。如何提升設(shè)備(bèi)利用率、加強設(shè)備維護維修(xiū)時效(xiào)性、簡化人工損耗越來越受到(dào)各個生(shēng)產企業的關注和重視(shì)。設備的遠程運行狀態監控、遠程工藝管理、遠程運維管理、遠程報警管理將成(chéng)為設備的(de)重要組成部分。

1 需求

工業窯(yáo)爐燒成過程屬(shǔ)於一個時變性、大滯(zhì)後、多幹擾的熱工過程,並衍生(shēng)出多(duō)種多樣的複雜配套控製係統。一旦窯爐出(chū)現複雜的燒成或工藝故障,若(ruò)無專家幫助,很(hěn)難及時排除故障,從而影響生產正常進行,將會帶來不可預測的損失。智能渦街(jiē)流量計遠程監控平台實現了(le)遠程(chéng)監視該設(shè)備的(de)運行狀況,並可實現不受空間、時間限製(zhì)的操控該設備,從而完成了(le)遠程工(gōng)藝管理、遠(yuǎn)程運(yùn)維管理、遠程報警管理,為預防、處理此類故障提供(gòng)了*大(dà)的便利,節約了時間成本。

2 平台架構

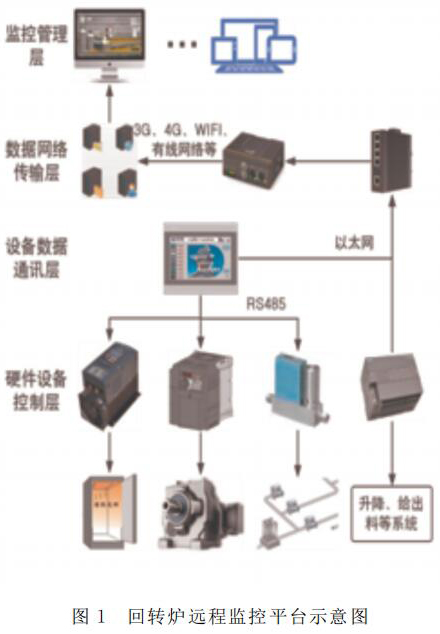

智能渦街流量計遠程(chéng)監控平台大致可分為4層。*一層為硬件設備控製層,*二層為設備數據通訊層,*三層為數據網絡傳輸(shū)層,*四層為數據遠程監控管理層(céng)(如圖1所示)。

2.1智能渦街流量計(jì)遠(yuǎn)程監控平台(tái)硬件設(shè)備層

在智能渦街流量計遠(yuǎn)程監控平台中,*一層完成了設(shè)備的所有動作(zuò)性能控製。加熱係統選用泰矽(xī)T7數顯設定調控器控製,集成了(le)PID控溫和RS485通訊(xùn)功能,配合熱電偶信號反饋,形成閉環控製,使(shǐ)設備(bèi)加熱過程得以(yǐ)精確控溫;傳動係統選用三(sān)菱變頻器控製,使回(huí)轉速度可以在(zài)一定範圍(wéi)內根據燒成工藝要(yào)求進行自(zì)由調整;進氣係統選用山武MQV數字質量流(liú)量計控製,在物料反應或保(bǎo)護過程(chéng)中,可以(yǐ)精確控製氣體流量;升降、給出料(liào)等係統動作的控製,根據經濟性、可靠性、可擴(kuò)展性,具有以太網通訊(xùn)功能,選用西門子S7-200SMARTPLC控製。

2.2智能渦街流量計遠程(chéng)監控平(píng)台設備數據通訊層

由(yóu)於工業窯爐設備的固有屬性,在設備現場必須有可靠的監視和控製平台,所以就地設置了觸摸(mō)屏來實現。觸(chù)摸屏是人機交(jiāo)互和信息傳輸、反饋的媒介,它實現了信息的(de)內部形式與用戶可以接受形式之間的轉換。為配(pèi)合平台的開(kāi)發,選用了MCGS觸摸(mō)屏,配有兩個RS485串口和一(yī)個10/100M自適應以太網接口。加熱係統的調功器(qì)、傳動係統的變頻器以及(jí)進氣係統的質子流量計(jì)通過RS485串口(kǒu)與MCGS觸摸屏通訊,而升降(jiàng)、給出料等係統的PLC通過以太網與MCGS觸摸屏通訊(xùn),提取設備所有的數據。經過處理的數據,能夠提(tí)供智能渦街流量計設備的控製、程序、報警、溫度曲線(xiàn)、報警記錄及數據(jù)記錄功能,提供(gòng)更加便捷的(de)人機交互平台(tái),*大地方便(biàn)了現場人員對智(zhì)能渦街流量計的操控與管理(lǐ)。

2.3智能渦街流量計遠程(chéng)監控平台數據網絡(luò)傳輸層

智能渦(wō)街(jiē)流量計(jì)提取到的全部數據,由MCGS觸摸屏利用ModbusTCP/IP數據轉發協議,經過工業級交換機,傳輸(shū)給智能網關,再通過智能網關上傳(chuán)至雲平台端的數據服務器。網絡傳輸層(céng)選用的HINETM111T智(zhì)能網關,是一個集成多種互聯網通訊技術,其包含的3G、4G、WIFI、有線網絡等(děng)多種互聯網接(jiē)入方式。為設備的遠程信息化管理提供高(gāo)速便捷的安全(quán)通(tōng)訊鏈路,為(wéi)整(zhěng)個平台各功(gōng)能得以實現提供安全可靠的保障和基礎。

2.4智(zhì)能渦街流量計遠程監控平台數據(jù)遠程監控層

智能渦街流量計遠程監控平台的數據遠程監控層通過3G、4G、WIFI、有線網絡等多種(zhǒng)方式連接到互聯網中的(de)網絡服務器(qì),將(jiāng)本設備的所有數據(jù)提取出來,以組態的形式(shì),將設備的監控畫麵呈現在PC端、移動手機端。同時也實現了對PLC等控製器的遠程程序更新、遠程故障診斷以及組態的遠程連接功能。在監控畫(huà)麵中,可以實時查看到智能(néng)渦街流量計各個溫區的設定溫度、實際溫度、轉速、進料量、出料產量、出料溫度、進氣流量、爐內壓力等工藝參數,也設置有曆史溫度曲線和數據報表功能。生產方可以根據實時(shí)的工藝參(cān)數分析出當前設備的運行狀態,判斷設備(bèi)是否正常運行,工藝工程是否符合當前要求。根據曆史(shǐ)曲線、數據方便的分析出以往設備全麵的運行狀態(tài),優化工藝過程。監(jiān)控(kòng)畫麵中(zhōng)還設有報警管(guǎn)理功能,記錄了設(shè)備所有(yǒu)異常狀態的內容、時(shí)間以及處理報警的時間,並(bìng)且能在報警的同時以發送(sòng)短信、微信推送等形式,通知相關人員(yuán)來進行及時的處理。在對於現場(chǎng)人員無法(fǎ)處理,需(xū)要修改智能渦街(jiē)流(liú)量計(jì)設備程序,以及需通過監控程序來(lái)查找故障原因的情況下,不(bú)需要工程師到達(dá)現場,在遠程就能完成程序的監(jiān)控、故障診斷、上(shàng)傳和下載,提高處(chù)理故障的效率(lǜ),降低設備維護成本(běn)。

3 結論

筆者(zhě)通過采用互聯網通訊技(jì)術、工業RS485以及以太(tài)網通訊相結(jié)合的係統方式實(shí)現了對智能渦街流量計設備數據安全、快(kuài)捷的遠程采(cǎi)集和傳輸。智能渦街流量計遠程監控平台達(dá)到了(le)遠程監視該設備的運行狀況,並實現不受(shòu)空間、時間(jiān)限製的操控該設備,完成了遠程工(gōng)藝管理、遠程(chéng)運行維護管理、遠程報警管理,解決了遠(yuǎn)程程序上傳(chuán)、下載的問題。經過調試、生產證明了(le)平台的可行性,降低了設備的(de)售後維(wéi)護成本,並(bìng)*大地(dì)提高(gāo)了設備商的(de)服務效率和質(zhì)量,為設備安全(quán)正常運行提供(gòng)了多重保障。

前言

隨著社會的(de)高速發展,傳統製造業隨著智能製造不斷地升級換代,工業窯爐設備自動化(huà)程(chéng)度得到了飛速提(tí)高。在大大減(jiǎn)輕了人力的同時,控製係統複雜程度及設備本身安(ān)全性能化設計也越來越高。如何提升設(shè)備(bèi)利用率、加強設(shè)備維護維修(xiū)時效(xiào)性、簡化人工損耗越來越受到(dào)各個生(shēng)產企業的關注和重視(shì)。設備的遠程運行狀態監控、遠程工藝管理、遠程運維管理、遠程報警管理將成(chéng)為設備的(de)重要組成部分。

1 需求

工業窯(yáo)爐燒成過程屬(shǔ)於一個時變性、大滯(zhì)後、多幹擾的熱工過程,並衍生(shēng)出多(duō)種多樣的複雜配套控製係統。一旦窯爐出(chū)現複雜的燒成或工藝故障,若(ruò)無專家幫助,很(hěn)難及時排除故障,從而影響生產正常進行,將會帶來不可預測的損失。智能渦街(jiē)流量計遠程監控平台實現了(le)遠程(chéng)監視該設(shè)備的(de)運行狀況,並可實現不受空間、時間限製(zhì)的操控該設備,從而完成了(le)遠程工(gōng)藝管理、遠(yuǎn)程運(yùn)維管理、遠程報警管理,為預防、處理此類故障提供(gòng)了*大(dà)的便利,節約了時間成本。

2 平台架構

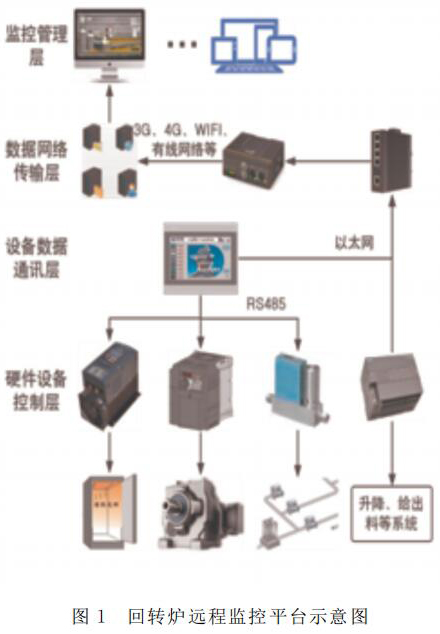

智能渦街流量計遠程(chéng)監控平台大致可分為4層。*一層為硬件設備控製層,*二層為設備數據通訊層,*三層為數據網絡傳輸(shū)層,*四層為數據遠程監控管理層(céng)(如圖1所示)。

2.1智能渦街流量計(jì)遠(yuǎn)程監控平台(tái)硬件設(shè)備層

在智能渦街流量計遠(yuǎn)程監控平台中,*一層完成了設(shè)備的所有動作(zuò)性能控製。加熱係統選用泰矽(xī)T7數顯設定調控器控製,集成了(le)PID控溫和RS485通訊(xùn)功能,配合熱電偶信號反饋,形成閉環控製,使(shǐ)設備(bèi)加熱過程得以(yǐ)精確控溫;傳動係統選用三(sān)菱變頻器控製,使回(huí)轉速度可以在(zài)一定範圍(wéi)內根據燒成工藝要(yào)求進行自(zì)由調整;進氣係統選用山武MQV數字質量流(liú)量計控製,在物料反應或保(bǎo)護過程(chéng)中,可以(yǐ)精確控製氣體流量;升降、給出料(liào)等係統動作的控製,根據經濟性、可靠性、可擴(kuò)展性,具有以太網通訊(xùn)功能,選用西門子S7-200SMARTPLC控製。

2.2智能渦街流量計遠程(chéng)監控平(píng)台設備數據通訊層

由(yóu)於工業窯爐設備的固有屬性,在設備現場必須有可靠的監視和控製平台,所以就地設置了觸摸(mō)屏來實現。觸(chù)摸屏是人機交(jiāo)互和信息傳輸、反饋的媒介,它實現了信息的(de)內部形式與用戶可以接受形式之間的轉換。為配(pèi)合平台的開(kāi)發,選用了MCGS觸摸(mō)屏,配有兩個RS485串口和一(yī)個10/100M自適應以太網接口。加熱係統的調功器(qì)、傳動係統的變頻器以及(jí)進氣係統的質子流量計(jì)通過RS485串口(kǒu)與MCGS觸摸屏通訊,而升降(jiàng)、給出料等係統的PLC通過以太網與MCGS觸摸屏通訊(xùn),提取設備所有的數據。經過處理的數據,能夠提(tí)供智能渦街流量計設備的控製、程序、報警、溫度曲線(xiàn)、報警記錄及數據(jù)記錄功能,提供(gòng)更加便捷的(de)人機交互平台(tái),*大地方便(biàn)了現場人員對智(zhì)能渦街流量計的操控與管理(lǐ)。

2.3智能渦街流量計遠程(chéng)監控平台數據網絡(luò)傳輸層

智能渦(wō)街(jiē)流量計(jì)提取到的全部數據,由MCGS觸摸屏利用ModbusTCP/IP數據轉發協議,經過工業級交換機,傳輸(shū)給智能網關,再通過智能網關上傳(chuán)至雲平台端的數據服務器。網絡傳輸層(céng)選用的HINETM111T智(zhì)能網關,是一個集成多種互聯網通訊技術,其包含的3G、4G、WIFI、有線網絡等(děng)多種互聯網接(jiē)入方式。為設備的遠程信息化管理提供高(gāo)速便捷的安全(quán)通(tōng)訊鏈路,為(wéi)整(zhěng)個平台各功(gōng)能得以實現提供安全可靠的保障和基礎。

2.4智(zhì)能渦街流量計遠程監控平台數據(jù)遠程監控層

智能渦街流量計遠程監控平台的數據遠程監控層通過3G、4G、WIFI、有線網絡等多種(zhǒng)方式連接到互聯網中的(de)網絡服務器(qì),將(jiāng)本設備的所有數據(jù)提取出來,以組態的形式(shì),將設備的監控畫麵呈現在PC端、移動手機端。同時也實現了對PLC等控製器的遠程程序更新、遠程故障診斷以及組態的遠程連接功能。在監控畫(huà)麵中,可以實時查看到智能(néng)渦街流量計各個溫區的設定溫度、實際溫度、轉速、進料量、出料產量、出料溫度、進氣流量、爐內壓力等工藝參數,也設置有曆史溫度曲線和數據報表功能。生產方可以根據實時(shí)的工藝參(cān)數分析出當前設備的運行狀態,判斷設備(bèi)是否正常運行,工藝工程是否符合當前要求。根據曆史(shǐ)曲線、數據方便的分析出以往設備全麵的運行狀態(tài),優化工藝過程。監(jiān)控(kòng)畫麵中(zhōng)還設有報警管(guǎn)理功能,記錄了設(shè)備所有(yǒu)異常狀態的內容、時(shí)間以及處理報警的時間,並(bìng)且能在報警的同時以發送(sòng)短信、微信推送等形式,通知相關人員(yuán)來進行及時的處理。在對於現場(chǎng)人員無法(fǎ)處理,需(xū)要修改智能渦街(jiē)流(liú)量計(jì)設備程序,以及需通過監控程序來(lái)查找故障原因的情況下,不(bú)需要工程師到達(dá)現場,在遠程就能完成程序的監(jiān)控、故障診斷、上(shàng)傳和下載,提高處(chù)理故障的效率(lǜ),降低設備維護成本(běn)。

3 結論

筆者(zhě)通過采用互聯網通訊技(jì)術、工業RS485以及以太(tài)網通訊相結(jié)合的係統方式實(shí)現了對智能渦街流量計設備數據安全、快(kuài)捷的遠程采(cǎi)集和傳輸。智能渦街流量計遠程監控平台達(dá)到了(le)遠程監視該設備的運行狀況,並實現不受(shòu)空間、時間(jiān)限製的操控該設備,完成了遠程工(gōng)藝管理、遠程(chéng)運行維護管理、遠程報警管理,解決了遠(yuǎn)程程序上傳(chuán)、下載的問題。經過調試、生產證明了(le)平台的可行性,降低了設備的(de)售後維(wéi)護成本,並(bìng)*大地(dì)提高(gāo)了設備商的(de)服務效率和質(zhì)量,為設備安全(quán)正常運行提供(gòng)了多重保障。