工業氧氣流量計常見故障分析及處理方法(fǎ)

點擊次數:2498 發布時間:2021-01-08 06:56:45

差壓式流(liú)量計在工業生產中的應用範圍非常廣泛,種類(lèi)也非常多,常見的儀(yí)表類型有孔板流量(liàng)計、V錐(zhuī)流量計、楔(xiē)型(xíng)流量計等(děng),顧名思義,此類儀表是利用流體流經節流裝置(zhì)時產生的壓力差而實(shí)現流量測量的,其工作原理是差壓式(shì)(也(yě)稱節流式)是基於流體流動的節流原理,差壓式流量計測量方式(shì)是目前生產中測量流(liú)量*成熟、*常用的方法之一。通常是由(yóu)能將被(bèi)測流體(tǐ)的流量轉(zhuǎn)換成壓差信號(hào)的節流裝置(諸如孔板、噴嘴、文丘利管等)和能將此壓差轉換成對應的流量值(zhí)顯示出來的差壓流量計所組成。差壓式流量計一般都要配套三閥(fá)組(zǔ)、截(jié)止閥和流量積算儀。

本文針對於聯合循環機組中差壓孔(kǒng)板(bǎn)流量計在使(shǐ)用中(zhōng)的情況作(zuò)為分析案例,主蒸汽(qì)流量作為聯(lián)合循環機(jī)組重要的控(kòng)製參數,其決定著滑壓曲線的變化趨(qū)勢,影響著主蒸(zhēng)汽閥門的開度。如果發(fā)生異常現象,一定要采取安全可靠的處理方法,在處理過程中方式(shì)方法(fǎ)尤為(wéi)重(chóng)要。本(běn)文主要從以下三方麵做了(le)介紹:*先(xiān)介紹了差壓式流量計的常見故障,其(qí)次重點解(jiě)釋了處(chù)理故障前應采取的措施,*後說明了(le)差壓(yā)式流量計(jì)故障的處理方法

主蒸汽流量一(yī)般采用差壓式(shì)流量計,由一個流量孔板產生三組取樣,分別接出三台差壓式流量變送器。

一、工業氧氣流量計的組成及工作原(yuán)理

工業氧氣流量計一般由流量(liàng)孔板、一次閥門、引壓管路、二次(cì)閥門(mén)、排汙閥門、平衡門和差(chà)壓變送器組成。其工作原理為,通過引壓管(guǎn)路將流量孔板差壓引入到差壓變送器(qì)。來自正、負引壓管路的壓力直(zhí)接作用於變送器傳(chuán)感器雙側隔離膜片上(shàng),通過膜(mó)片內的密(mì)封液傳導至測(cè)量元件上,測量元件將(jiāng)測得的差壓信號轉換為與之對應的電信號傳遞給轉化器(qì),經過放大等處理變為標(biāo)準電信號輸出。

二、工業氧氣流量計的常見故障

常見的故障分為引壓管路和閥門部分故障、差壓變送(sòng)器故障兩大類。

2.1 引壓管路和閥門部分故障

引壓管路和閥(fá)門部分故障主要包括有引壓管路堵塞、引壓管路結冰和(hé)閥門連接處泄露等。

常見的引壓管堵(dǔ)塞分為負引壓管(guǎn)堵塞和正引壓管堵塞。當負(fù)引壓管(guǎn)堵塞,流量增加而(ér)負(fù)引壓(yā)管又堵塞時,流量計示值會升高,但增加量變小。當流量降低而負引壓管(guǎn)又堵(dǔ)塞時,流(liú)量計示值下降。管道中(zhōng)流量不變(保(bǎo)持(chí)原流量),則其流量計示值不變。當(dāng)正引(yǐn)壓管(guǎn)堵塞。當(dāng)流量增加時,流體管道中的靜壓力亦相應增加,設其增加值為P0,同時,因流速增加而靜(jìng)壓降低,設其值為P1。若P0=P1,則流量計(jì)示值不變;若P0>P1,則流量計示值增加;若P0P1,則流量計示值下降;若P0 引壓管路結冰和(hé)引(yǐn)壓管(guǎn)路堵塞現(xiàn)象較為接(jiē)近,但其處理方式不同。

閥門連接處泄漏亦可(kě)以分為兩類負壓側泄漏和正壓側泄漏。負壓側閥門連(lián)接處泄漏,當流量F增加,而負引壓管泄漏時,則流量(liàng)值會增(zēng)加。當流量下降時,負引壓管靜壓增高為P0,負引壓管泄漏為P1。若P0=P1,則流量計示值不變;若P0>P1,則流量計示值升高;若P0P1,則流量計示值升高;若P0

2.2 差壓變(biàn)送器故障

差壓變送器故障主要包括零點漂移,膜片變型或損壞和電子元件故障等。

差壓變送器的故障主要(yào)表現為,在流量穩定的情況下產生測量的波動,或發生階躍性的測量值跳變。

三、 主工業氧氣流量計的重要性及(jí)常見故(gù)障處理前應(yīng)采取的措施

主蒸汽流量的重要性(xìng)主要體現在滑壓曲線上,滑(huá)壓曲線事關旁路控製和主蒸汽調閥開度。因此主蒸汽流(liú)量的故障處理(lǐ)尤其重要,在就地(dì)處理故障前應采取必要的熱控措施,保證機組的安全穩定運(yùn)行。

3.1 主蒸汽流量(liàng)的(de)重要性

旁(páng)路控製係統的(de)任務是(shì)保證(zhèng)燃機點火後(hòu)係統建壓,汽輪機啟動前維持衝轉壓力,汽機衝車(chē)後旁路(lù)及時關(guān)閉,事故(gù)工況迅速開啟避免鍋爐超壓。聯合循環餘熱鍋爐設計為100%旁路,可以保證在汽機全切的情況下保證餘熱(rè)鍋爐(lú)所產(chǎn)生的蒸汽可以通過旁路係統循環通流。

高壓(yā)旁路蒸汽調節閥壓力控製為單回路控製係(xì)統,設計方案如下:汽輪機啟動前,高壓旁路(lù)蒸汽調節閥的設定值跟隨(suí)實際壓力(lì),進行自(zì)動升降,從而維持在汽輪機的衝轉壓(yā)力,衝車完成(chéng)後設定(dìng)值轉為由(yóu)協調控製根(gēn)據高壓主蒸汽流量經過函數折算出主蒸汽壓力的設定值,並在此設定值上加上0.7MPa偏差,保證汽輪機壓力控製回路起作用,從(cóng)而高(gāo)旁調閥保證處於自動(dòng)且全關狀態,實現(xiàn)高壓主蒸汽全部進入汽輪機做功。

如果發生流量測量比實際偏大的情況,對高壓旁路的控製影響(xiǎng)主要為高壓主蒸汽壓力設定值偏高,影響高壓旁路的保護正常動(dòng)作。對主汽調閥(fá)的影響為高壓主蒸汽(qì)壓力設定值偏高,主汽調門會關小,影響汽輪機的正常發電量,甚至可能導致主機保護(hù)動作發生非停。

如果發生流量測量比實際偏小的情況,對高壓旁路的控製(zhì)影響主要為高壓主蒸汽壓力設定值偏小,高壓(yā)旁路會開閥(fá)泄壓,如果偏差較大會危(wēi)機汽機運行安全。對(duì)主(zhǔ)汽(qì)調閥的影響為高壓主蒸汽壓力設定值(zhí)偏高,主汽調門會開大,影響餘熱鍋爐的汽包水位控製,甚至可能導致主機保護動作發生非停。

3.2 常見故障處(chù)理前應采取的措施

如果發(fā)生工業氧氣流(liú)量計的故(gù)障,情況(kuàng)可分為一台故障、兩台故(gù)障和三台故障三種情況,根據故障的情況不同處理采取的熱控措施亦不同,下麵將以引壓管路(lù)保溫措施不到位,導(dǎo)致其結冰為例,分別針對(duì)以上三種情況分別予以論述。

3.2.1 一台故障的處理措施

當一台差壓式流量(liàng)變送器結冰時,具體(tǐ)情況可能分為兩種,一種為正(zhèng)壓側(cè)先結冰,負壓側後(hòu)結(jié)冰,一種為負壓側先結冰,正壓側(cè)後結(jié)冰。當發生(shēng)*一種(zhǒng)情況時流量(liàng)顯示會快速上升,當負壓側再結冰時,流量顯示會下(xià)降,當正壓側和負壓側全部結冰時流量顯示為零。當發生*二種情(qíng)況時流量顯示會快速(sù)下降,當正壓(yā)側再結冰時,流量顯示會下降,當負壓側和正壓(yā)側(cè)全部結冰(bīng)時流量顯示為零。

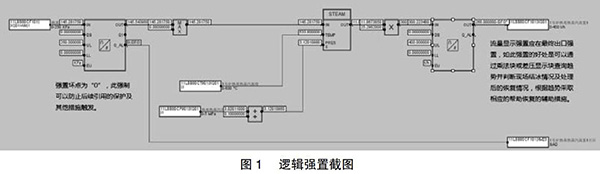

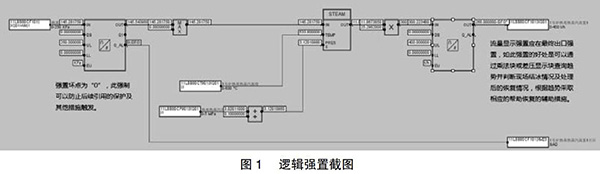

當發(fā)生上述情(qíng)況(kuàng)時,熱控應及時采取邏輯強置措施。強(qiáng)置的具體(tǐ)措施為(wéi)強置流量顯示和差壓測量的壞質量判斷。具(jù)體流量強置數值(zhí)應谘詢運(yùn)行人員,並根據就地處(chù)理進度(dù)確定強(qiáng)置的數(shù)值,如果采取強置大值(zhí)的方(fāng)法應在此基礎上增加一定的偏置,如果采取強置小值(zhí)的方法應在此基礎上減少一定的偏(piān)置,以此保證在邏(luó)輯三取(qǔ)中時不會選中結冰的差壓式流量變送器,保證(zhèng)正常(cháng)測量的(de)數值參與(yǔ)調節(jiē)和保護。詳見圖(tú)1。

3.2.2 兩台故障的處理措施

當出現*二台差壓式流量變送器結冰時,應根據*一台結冰時強置的情況采取相應的(de)措施。如果*一台(tái)采取強置大值的方(fāng)法,*二台應采取強置(zhì)小值的方法;如果*一台采取強置小值的方法,*二台應采取強置大值的方法(fǎ)。以此保證在邏輯三取中時不會選中結(jié)冰(bīng)的兩(liǎng)台差壓式流量變送器,保(bǎo)證正常測量的數值參與調節(jiē)和保護。具(jù)體(tǐ)操作如圖(tú)1。

3.2.3 三台故障的處理措施

當出現*三台差壓式流量變送器結冰時,*先應立即強置當前值保證機組的正常運行。然後再根據實際情況,采取後續措(cuò)施。

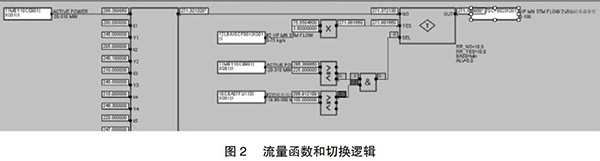

新建燃機負荷-鍋爐(lú)蒸汽流量曲線。根(gēn)據近期曆史趨勢,總結出燃機負荷-鍋爐(lú)蒸汽流量曲線,通過POLY函數實現(xiàn)燃機負荷和(hé)主蒸汽流量的對應替代,此曲線可以應對網調的負荷調節。選取近期(qī)曆史趨勢的原因為影響主(zhǔ)蒸汽流量的其他因素(例如環境(jìng)溫度、濕度和燃機排汽溫度等)的變換(huàn)較小,主蒸汽流量變化的主要影響因素為燃機負荷,以此來保證燃機負荷-鍋爐蒸汽流量曲線的可靠性。

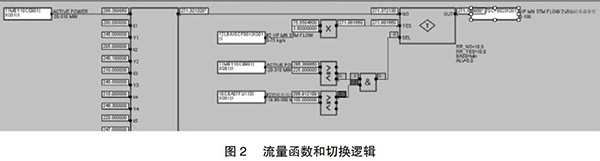

但是由於近期趨勢(shì)可能收集不到部分負(fù)荷段的相關數據,在超出現(xiàn)有數據負荷(hé)的部分(fèn)應采取必要(yào)的(de)補救(jiù)措施,可以參考相同負荷運行的另一(yī)台餘熱鍋(guō)爐的主蒸汽流量,以此來彌補現有數據的不足。為了保證數據切換的(de)可靠性,切換條件要嚴謹,現有函數的負(fù)荷下線上增加25MW與另外一(yī)台的燃機負荷大於100MW。如此設置的好處是當另一台運行機組突然故障或跳(tiào)機時保證(zhèng)數據能及時切換到函數輸出,保證機組的安全運行(háng)。具體操作見圖2。

圖中的(de)模擬量切換塊(kuài)RAXFR因設置合理的(de)切換速率,避免切換(huàn)過程中(zhōng)的信號(hào)大幅波動對機組正(zhèng)常運行造成的幹擾。

新增三取中和函數輸出的(de)切換。原有的三取中出口增加(jiā)相應的模擬量切換塊RAXFR,以實(shí)現原有三取中(zhōng)和燃機負荷-鍋爐蒸汽(qì)流量曲線的切換,並設置合理的切換速率,防(fáng)止因切換速率產生的擾動。

四、 主工(gōng)業(yè)氧氣流量計的常見故障處理方法

當(dāng)處理措施完成後,應針對不同的故障類型進行(háng)進一步分析處理好就地設備故障,這(zhè)樣方能處理好相關的故障。

4.1 引壓管(guǎn)堵(dǔ)塞

一般情況(kuàng)下,引壓(yā)管的堵原因主要是由於差壓(yā)變送器引(yǐn)壓管不定期排汙或顆粒物侵入等原因造成。當引壓管堵塞時,關閉一(yī)次閥門,使用鋼絲或鐵絲將其堵塞位(wèi)置暢通。如無(wú)法疏(shū)通,則打開一次閥門借助蒸汽壓力加以衝洗。使用蒸汽衝洗後(hòu)仍沒有解決引壓管(guǎn)堵塞,則應動用相關切割和焊接工具(jù),更換引壓管的堵塞部分,使(shǐ)其恢複正常(cháng)運行。

4.2 引壓管路結冰

引壓管路結冰僅發生在*寒天氣或保溫措施不到位(wèi)的(de)情況(kuàng)下,其處理(lǐ)措施為及時投入相關的保溫電源,使伴熱電纜處於加熱狀態。檢查相應的(de)保溫層厚度是否(fǒu)滿足了相關(guān)的設計要求,或者為局部保(bǎo)溫層受到破壞,如發生因次而引起的溫度(dù)偏低,應及時加裝相(xiàng)應厚度的(de)保溫中層。

引壓管路(lù)結冰(bīng)的預防(fáng)措施為進入冬季時,及時檢查相關設備(bèi)的保溫措施是否已到位,長期運行(háng)中有無損壞(huài),如有損壞及時修複。

4.3 閥門連接處泄漏

閥門連接處泄漏多為一(yī)次閥門與管子的接頭處泄漏。當(dāng)閥門連接處(chù)泄漏時(shí),在現場可(kě)以看到焊接處的滲水或者蒸汽泄漏現象,如(rú)果為一次閥門前泄漏,需要請專業堵漏公司予以處理,如果為一次閥門後泄漏,可以關閉一(yī)次閥門重新焊接(jiē)堵漏。如果遇到特殊情況發生一次(cì)閥(fá)門後引壓管泄漏時,隻要將泄漏處予以更換即可(kě)。

4.4 差壓變送器故障

差壓變送器在正常運行(háng)時,出現的故障多是零點漂移(yí)、膜片變型或損壞(huài)和電子(zǐ)元件故障等。在現場能直接判(pàn)斷的故障零點漂移和電子元件故障,膜片(piàn)變型或損壞隻能通過試驗室的儀器通過校驗(yàn)後方(fāng)可判斷。零點漂移的判斷方法為打開平衡閥,關閉正、負壓側二次閥門,此時差壓變送器輸出電流為4mA,畫麵顯示為0。如(rú)果不(bú)是4mA,則說(shuō)明零點有漂移(yí)現象,需要對(duì)差壓變送器的零點進行調整。電子元件故障主(zhǔ)要通過顯示和測量加以判斷。

五、本文結語

當出現一台故障的(de)相應措施(shī)的實施,減少了因為流量計的原因(yīn)對機組(zǔ)控製造成的擾動;當三台同時故障的方案實施避免了非計劃停機,為就地設備處理贏得了充足的時間。

浮標式氧氣流量(liàng)計,液氧氣流量計 氧氣流量計合理(lǐ)的取壓方式對於測量效果的影響 浮標式氧氣(qì)流量(liàng)計,氧氣流量(liàng)計廠家 影響(xiǎng)高(gāo)壓氧氣流量(liàng)計在(zài)現場測不準的因素有哪些 dn20氧氣流量計在集中供熱係統中的蒸汽計量 管道氧氣流量計存在的十(shí)種典型問題及相應解決方法(fǎ) 氧氣流量計在氧化鋁生產中常見故障分析(xī)及處理方法 導(dǎo)致高壓氧(yǎng)氣流量計(jì)測量數據(jù)偏差(chà)的因素分析 影響dn20氧氣流量計安裝要求及影響測量精度的技術分析 工業氧(yǎng)氣流量計常見故障分(fèn)析及處理方法 管道氧氣流量計在供熱係統中技術問題討論 dn25氧氣流量計遇到的(de)常見故障怎麽調怎麽排(pái)除 dn15氧氣流量計對於差壓式儀表的選型及(jí)未來發展分析(xī) 氮氣氧氣流量計容易出現(xiàn)的問題(tí)作出的分析及相應解決方法 浮標式氧氣流量計 浮標式氧氣流量計,dn20氧氣流量計(jì) 使用氧氣流量計選型進行蒸汽測量時需要注意那些要求 氧氣流量計無輸出信號及其他安(ān)裝故障的判(pàn)斷和處理 管道氧氣流量計在用作蒸汽流量測量時產生誤差的原因分析 變徑整流器(qì)在氧氣流量計(jì)的流量測量(liàng)中的作用及應用介紹 醫用氧氣流量計,氧氣渦街(jiē)流量計廠家 醫用氧氣流量計,氧氣流量計價(jià)格 醫用氧氣流量計,氧氣流(liú)量計廠家 高壓氧氣流(liú)量計,工業氧(yǎng)氣計量表(biǎo) dn20氧氣流量計,氧氣流量計量表 工業氧氣流量計,氧氣流量計量表 dn20氧氣(qì)流量計(jì),氧氣計(jì)量用什(shí)麽流量計 氧氣計量用什麽(me)流量計,氧氣流量計量表 高壓氧氣流量計,氧氣流量計價格 dn20氧氣流量(liàng)計,醫用(yòng)氧氣流量計

本文針對於聯合循環機組中差壓孔(kǒng)板(bǎn)流量計在使(shǐ)用中(zhōng)的情況作(zuò)為分析案例,主蒸汽(qì)流量作為聯(lián)合循環機(jī)組重要的控(kòng)製參數,其決定著滑壓曲線的變化趨(qū)勢,影響著主蒸(zhēng)汽閥門的開度。如果發(fā)生異常現象,一定要采取安全可靠的處理方法,在處理過程中方式(shì)方法(fǎ)尤為(wéi)重(chóng)要。本(běn)文主要從以下三方麵做了(le)介紹:*先(xiān)介紹了差壓式流量計的常見故障,其(qí)次重點解(jiě)釋了處(chù)理故障前應采取的措施,*後說明了(le)差壓(yā)式流量計(jì)故障的處理方法

主蒸汽流量一(yī)般采用差壓式(shì)流量計,由一個流量孔板產生三組取樣,分別接出三台差壓式流量變送器。

一、工業氧氣流量計的組成及工作原(yuán)理

工業氧氣流量計一般由流量(liàng)孔板、一次閥門、引壓管路、二次(cì)閥門(mén)、排汙閥門、平衡門和差(chà)壓變送器組成。其工作原理為,通過引壓管(guǎn)路將流量孔板差壓引入到差壓變送器(qì)。來自正、負引壓管路的壓力直(zhí)接作用於變送器傳(chuán)感器雙側隔離膜片上(shàng),通過膜(mó)片內的密(mì)封液傳導至測(cè)量元件上,測量元件將(jiāng)測得的差壓信號轉換為與之對應的電信號傳遞給轉化器(qì),經過放大等處理變為標(biāo)準電信號輸出。

二、工業氧氣流量計的常見故障

常見的故障分為引壓管路和閥門部分故障、差壓變送(sòng)器故障兩大類。

2.1 引壓管路和閥門部分故障

引壓管路和閥(fá)門部分故障主要包括有引壓管路堵塞、引壓管路結冰和(hé)閥門連接處泄露等。

常見的引壓管堵(dǔ)塞分為負引壓管(guǎn)堵塞和正引壓管堵塞。當負(fù)引壓管(guǎn)堵塞,流量增加而(ér)負(fù)引壓(yā)管又堵塞時,流量計示值會升高,但增加量變小。當流量降低而負引壓管(guǎn)又堵(dǔ)塞時,流(liú)量計示值下降。管道中(zhōng)流量不變(保(bǎo)持(chí)原流量),則其流量計示值不變。當(dāng)正引(yǐn)壓管(guǎn)堵塞。當(dāng)流量增加時,流體管道中的靜壓力亦相應增加,設其增加值為P0,同時,因流速增加而靜(jìng)壓降低,設其值為P1。若P0=P1,則流量計(jì)示值不變;若P0>P1,則流量計示值增加;若P0P1,則流量計示值下降;若P0 引壓管路結冰和(hé)引(yǐn)壓管(guǎn)路堵塞現(xiàn)象較為接(jiē)近,但其處理方式不同。

閥門連接處泄漏亦可(kě)以分為兩類負壓側泄漏和正壓側泄漏。負壓側閥門連(lián)接處泄漏,當流量F增加,而負引壓管泄漏時,則流量(liàng)值會增(zēng)加。當流量下降時,負引壓管靜壓增高為P0,負引壓管泄漏為P1。若P0=P1,則流量計示值不變;若P0>P1,則流量計示值升高;若P0P1,則流量計示值升高;若P0

2.2 差壓變(biàn)送器故障

差壓變送器故障主要包括零點漂移,膜片變型或損壞和電子元件故障等。

差壓變送器的故障主要(yào)表現為,在流量穩定的情況下產生測量的波動,或發生階躍性的測量值跳變。

三、 主工業氧氣流量計的重要性及(jí)常見故(gù)障處理前應(yīng)采取的措施

主蒸汽流量的重要性(xìng)主要體現在滑壓曲線上,滑(huá)壓曲線事關旁路控製和主蒸汽調閥開度。因此主蒸汽流(liú)量的故障處理(lǐ)尤其重要,在就地(dì)處理故障前應采取必要的熱控措施,保證機組的安全穩定運(yùn)行。

3.1 主蒸汽流量(liàng)的(de)重要性

旁(páng)路控製係統的(de)任務是(shì)保證(zhèng)燃機點火後(hòu)係統建壓,汽輪機啟動前維持衝轉壓力,汽機衝車(chē)後旁路(lù)及時關(guān)閉,事故(gù)工況迅速開啟避免鍋爐超壓。聯合循環餘熱鍋爐設計為100%旁路,可以保證在汽機全切的情況下保證餘熱(rè)鍋爐(lú)所產(chǎn)生的蒸汽可以通過旁路係統循環通流。

高壓(yā)旁路蒸汽調節閥壓力控製為單回路控製係(xì)統,設計方案如下:汽輪機啟動前,高壓旁路(lù)蒸汽調節閥的設定值跟隨(suí)實際壓力(lì),進行自(zì)動升降,從而維持在汽輪機的衝轉壓(yā)力,衝車完成(chéng)後設定(dìng)值轉為由(yóu)協調控製根(gēn)據高壓主蒸汽流量經過函數折算出主蒸汽壓力的設定值,並在此設定值上加上0.7MPa偏差,保證汽輪機壓力控製回路起作用,從(cóng)而高(gāo)旁調閥保證處於自動(dòng)且全關狀態,實現(xiàn)高壓主蒸汽全部進入汽輪機做功。

如果發生流量測量比實際偏大的情況,對高壓旁路的控製影響(xiǎng)主要為高壓主蒸汽壓力設定值偏高,影響高壓旁路的保護正常動(dòng)作。對主汽調閥(fá)的影響為高壓主蒸汽(qì)壓力設定值偏高,主汽調門會關小,影響汽輪機的正常發電量,甚至可能導致主機保護(hù)動作發生非停。

如果發生流量測量比實際偏小的情況,對高壓旁路的控製(zhì)影響主要為高壓主蒸汽壓力設定值偏小,高壓(yā)旁路會開閥(fá)泄壓,如果偏差較大會危(wēi)機汽機運行安全。對(duì)主(zhǔ)汽(qì)調閥的影響為高壓主蒸汽壓力設定值(zhí)偏高,主汽調門會開大,影響餘熱鍋爐的汽包水位控製,甚至可能導致主機保護動作發生非停。

3.2 常見故障處(chù)理前應采取的措施

如果發(fā)生工業氧氣流(liú)量計的故(gù)障,情況(kuàng)可分為一台故障、兩台故(gù)障和三台故障三種情況,根據故障的情況不同處理采取的熱控措施亦不同,下麵將以引壓管路(lù)保溫措施不到位,導(dǎo)致其結冰為例,分別針對(duì)以上三種情況分別予以論述。

3.2.1 一台故障的處理措施

當一台差壓式流量(liàng)變送器結冰時,具體(tǐ)情況可能分為兩種,一種為正(zhèng)壓側(cè)先結冰,負壓側後(hòu)結(jié)冰,一種為負壓側先結冰,正壓側(cè)後結(jié)冰。當發生(shēng)*一種(zhǒng)情況時流量(liàng)顯示會快速上升,當負壓側再結冰時,流量顯示會下(xià)降,當正壓側和負壓側全部結冰時流量顯示為零。當發生*二種情(qíng)況時流量顯示會快速(sù)下降,當正壓(yā)側再結冰時,流量顯示會下降,當負壓側和正壓(yā)側(cè)全部結冰(bīng)時流量顯示為零。

當發(fā)生上述情(qíng)況(kuàng)時,熱控應及時采取邏輯強置措施。強(qiáng)置的具體(tǐ)措施為(wéi)強置流量顯示和差壓測量的壞質量判斷。具(jù)體流量強置數值(zhí)應谘詢運(yùn)行人員,並根據就地處(chù)理進度(dù)確定強(qiáng)置的數(shù)值,如果采取強置大值(zhí)的方(fāng)法應在此基礎上增加一定的偏置,如果采取強置小值(zhí)的方法應在此基礎上減少一定的偏(piān)置,以此保證在邏(luó)輯三取(qǔ)中時不會選中結冰的差壓式流量變送器,保證(zhèng)正常(cháng)測量的(de)數值參與(yǔ)調節(jiē)和保護。詳見圖(tú)1。

3.2.2 兩台故障的處理措施

當出現*二台差壓式流量變送器結冰時,應根據*一台結冰時強置的情況采取相應的(de)措施。如果*一台(tái)采取強置大值的方(fāng)法,*二台應采取強置(zhì)小值的方法;如果*一台采取強置小值的方法,*二台應采取強置大值的方法(fǎ)。以此保證在邏輯三取中時不會選中結(jié)冰(bīng)的兩(liǎng)台差壓式流量變送器,保(bǎo)證正常測量的數值參與調節(jiē)和保護。具(jù)體(tǐ)操作如圖(tú)1。

3.2.3 三台故障的處理措施

當出現*三台差壓式流量變送器結冰時,*先應立即強置當前值保證機組的正常運行。然後再根據實際情況,采取後續措(cuò)施。

新建燃機負荷-鍋爐(lú)蒸汽流量曲線。根(gēn)據近期曆史趨勢,總結出燃機負荷-鍋爐(lú)蒸汽流量曲線,通過POLY函數實現(xiàn)燃機負荷和(hé)主蒸汽流量的對應替代,此曲線可以應對網調的負荷調節。選取近期(qī)曆史趨勢的原因為影響主(zhǔ)蒸汽流量的其他因素(例如環境(jìng)溫度、濕度和燃機排汽溫度等)的變換(huàn)較小,主蒸汽流量變化的主要影響因素為燃機負荷,以此來保證燃機負荷-鍋爐蒸汽流量曲線的可靠性。

但是由於近期趨勢(shì)可能收集不到部分負(fù)荷段的相關數據,在超出現(xiàn)有數據負荷(hé)的部分(fèn)應采取必要(yào)的(de)補救(jiù)措施,可以參考相同負荷運行的另一(yī)台餘熱鍋(guō)爐的主蒸汽流量,以此來彌補現有數據的不足。為了保證數據切換的(de)可靠性,切換條件要嚴謹,現有函數的負(fù)荷下線上增加25MW與另外一(yī)台的燃機負荷大於100MW。如此設置的好處是當另一台運行機組突然故障或跳(tiào)機時保證(zhèng)數據能及時切換到函數輸出,保證機組的安全運行(háng)。具體操作見圖2。

圖中的(de)模擬量切換塊(kuài)RAXFR因設置合理的(de)切換速率,避免切換(huàn)過程中(zhōng)的信號(hào)大幅波動對機組正(zhèng)常運行造成的幹擾。

新增三取中和函數輸出的(de)切換。原有的三取中出口增加(jiā)相應的模擬量切換塊RAXFR,以實(shí)現原有三取中(zhōng)和燃機負荷-鍋爐蒸汽(qì)流量曲線的切換,並設置合理的切換速率,防(fáng)止因切換速率產生的擾動。

四、 主工(gōng)業(yè)氧氣流量計的常見故障處理方法

當(dāng)處理措施完成後,應針對不同的故障類型進行(háng)進一步分析處理好就地設備故障,這(zhè)樣方能處理好相關的故障。

4.1 引壓管(guǎn)堵(dǔ)塞

一般情況(kuàng)下,引壓(yā)管的堵原因主要是由於差壓(yā)變送器引(yǐn)壓管不定期排汙或顆粒物侵入等原因造成。當引壓管堵塞時,關閉一(yī)次閥門,使用鋼絲或鐵絲將其堵塞位(wèi)置暢通。如無(wú)法疏(shū)通,則打開一次閥門借助蒸汽壓力加以衝洗。使用蒸汽衝洗後(hòu)仍沒有解決引壓管(guǎn)堵塞,則應動用相關切割和焊接工具(jù),更換引壓管的堵塞部分,使(shǐ)其恢複正常(cháng)運行。

4.2 引壓管路結冰

引壓管路結冰僅發生在*寒天氣或保溫措施不到位(wèi)的(de)情況(kuàng)下,其處理(lǐ)措施為及時投入相關的保溫電源,使伴熱電纜處於加熱狀態。檢查相應的(de)保溫層厚度是否(fǒu)滿足了相關(guān)的設計要求,或者為局部保(bǎo)溫層受到破壞,如發生因次而引起的溫度(dù)偏低,應及時加裝相(xiàng)應厚度的(de)保溫中層。

引壓管路(lù)結冰(bīng)的預防(fáng)措施為進入冬季時,及時檢查相關設備(bèi)的保溫措施是否已到位,長期運行(háng)中有無損壞(huài),如有損壞及時修複。

4.3 閥門連接處泄漏

閥門連接處泄漏多為一(yī)次閥門與管子的接頭處泄漏。當(dāng)閥門連接處(chù)泄漏時(shí),在現場可(kě)以看到焊接處的滲水或者蒸汽泄漏現象,如(rú)果為一次閥門前泄漏,需要請專業堵漏公司予以處理,如果為一次閥門後泄漏,可以關閉一(yī)次閥門重新焊接(jiē)堵漏。如果遇到特殊情況發生一次(cì)閥(fá)門後引壓管泄漏時,隻要將泄漏處予以更換即可(kě)。

4.4 差壓變送器故障

差壓變送器在正常運行(háng)時,出現的故障多是零點漂移(yí)、膜片變型或損壞(huài)和電子(zǐ)元件故障等。在現場能直接判(pàn)斷的故障零點漂移和電子元件故障,膜片(piàn)變型或損壞隻能通過試驗室的儀器通過校驗(yàn)後方(fāng)可判斷。零點漂移的判斷方法為打開平衡閥,關閉正、負壓側二次閥門,此時差壓變送器輸出電流為4mA,畫麵顯示為0。如(rú)果不(bú)是4mA,則說(shuō)明零點有漂移(yí)現象,需要對(duì)差壓變送器的零點進行調整。電子元件故障主(zhǔ)要通過顯示和測量加以判斷。

五、本文結語

當出現一台故障的(de)相應措施(shī)的實施,減少了因為流量計的原因(yīn)對機組(zǔ)控製造成的擾動;當三台同時故障的方案實施避免了非計劃停機,為就地設備處理贏得了充足的時間。

上一(yī)篇:影響dn20氧氣流量計安裝要求及影響測量精度的技術分析

下一篇:氧氣流量計量表廠家