煤氣流量計堵塞後的煮洗和吹掃措施

點擊次數:1922 發(fā)布時間:2021-01-08 06:04:54

摘(zhāi)要:在(zài)萘法苯酐裝置中,煤氣流量計的(de)堵塞會大幅度(dù)減少裝置的生產產(chǎn)量。本論文對煤氣(qì)流量計堵塞後的煮洗、吹掃(sǎo)進行了(le)詳細的描述。煮洗可有效剝離管束翅片上的雜(zá)質,恢複裝置的生產能(néng)力;吹掃可將翅片(piàn)管束上殘留(liú)的易燃鐵鹽吹出,保證裝置的安全開車。

煤氣流量計是苯酐生產中的(de)重要設備。據苯酐行業(yè)的統計(jì)資料顯示,在導(dǎo)致苯酐裝置停車的事故中,煤(méi)氣流量(liàng)計所占比重(chóng)*大,幾乎所有廠家都無一幸免(miǎn)。造成煤氣流量計泄漏、爆管、燃燒事故的原因及預防(fáng)措施在相關(guān)文獻中都有詳細的(de)介紹,本論文不再贅述,但鮮有文獻對煤氣流量計堵塞後的煮洗和吹(chuī)掃措施進行詳述。本論文結合多年的車間實際工作經驗,對煤氣流量計堵塞的現(xiàn)象、原因及堵塞後的煮洗和(hé)吹掃進行了詳述。

1 苯酐氧化工段的工藝流程

1. 1 氧化工藝流程概述

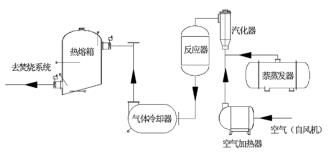

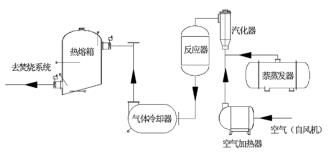

以原料萘為例。萘由原料儲罐經液萘泵加壓後進入萘(nài)蒸發器,液萘在萘蒸發器內由中壓蒸汽(qì)加熱汽化分離,經(jīng)流量調節閥、流量計和氣萘切斷閥後進入汽化器;空(kōng)氣(qì)經風機加壓(yā)後,經空氣加(jiā)熱器加熱後進入汽化器(qì),氣(qì)萘(nài)和空氣在汽(qì)化器內混合均勻(yún)後進入氧化反應器上部,經(jīng)催(cuī)化床層發生氧化反(fǎn)應生成苯酐和少量的副產物(以順酐、苯(běn)甲酸、萘醌、和鄰苯二甲酰(xiān)亞胺為主);反應(yīng)氣體經煤氣流量計冷卻後再進入切換冷凝器進行(háng)凝華捕集,少(shǎo)量未被捕集的有機物(wù)和不凝氣體經尾(wěi)氣管(guǎn)路進(jìn)入蓄熱焚燒裝置焚燒處理,焚燒後的尾氣達標排放。

1. 2 苯酐氧化工藝流程簡圖

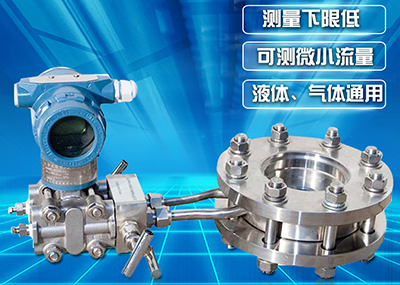

2 苯酐煤(méi)氣流量計

2. 1 煤氣(qì)流量計的工(gōng)作原理(lǐ)

煤氣流量計為廂形結構,屬(shǔ)翅片式換熱器,內裝 7 組結構形式基本相同的矩形管束,前麵兩組並聯,用來產(chǎn)生高壓(yā)蒸汽,稱之為(wéi)汽段;後麵五組串聯,用來預熱鍋爐水,稱之為水(shuǐ)段。簡(jiǎn)單來講,煤氣流量計屬於一台兩段式(shì)廢熱鍋爐,進入到煤氣流量計的(de)高溫(wēn)反(fǎn)應氣體和管束內的脫氧水進行(háng)換熱(rè),反應氣體降至規定溫度的同時脫氧水也得以升(shēng)溫。

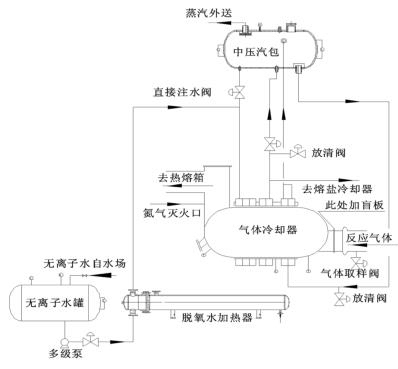

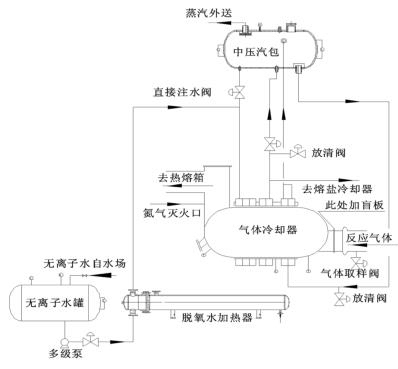

來自無離子水罐的(de)脫氧水經多經泵加壓(yā)、經脫氧水加熱器(qì)加熱後(hòu)進入(rù)到煤氣流量計的水段(duàn),脫氧水與反應(yīng)氣體換熱後分兩路:一路進入中壓汽包,保證汽包有穩定的液位;一路進入熔鹽冷卻器帶出熔鹽攜帶的反應熱。來自中壓汽(qì)包的高溫水經管路接至煤氣(qì)流(liú)量(liàng)計汽段底部,高溫水與(yǔ)反應氣體換熱後產生高壓蒸汽,高壓蒸汽又返回中壓汽包(bāo)。汽包還有一路直接注水管路,此路水不經過煤氣流量(liàng)計水段,而是直(zhí)接進入汽包。在煤氣流量計出口(kǒu)溫度(dù)偏低(dī)而汽包液位(wèi)也比較低時,可開此直接注水(shuǐ)管路(lù)來穩定汽包液位。其詳(xiáng)細流程圖如圖 2。

2. 2 煤氣流量計的堵塞

煤氣流量計的堵塞在萘法苯酐工藝中尤為明顯。由於煤氣流量計(jì)水(shuǐ)段溫度低,堵塞也主要集中在水段。

2. 2. 1 煤氣流量計堵塞(sāi)的現象

煤氣流量計(jì)的堵(dǔ)塞是(shì)一個逐漸加重的過程,相應(yīng)的工藝控製(zhì)參數也有明顯(xiǎn)的變化:

(1)係統風量降低且(qiě)係統阻力升(shēng)高。管束(shù)翅片間(jiān)的流通空間被堵塞,必然導致(zhì)係統阻力升高,隻能通過降低係統風量來調整係統阻力。

(2)煤氣流量計(jì)出口溫度居高不下,即便增加水段的水流量並降低脫氧(yǎng)水的溫度也不能明顯減低(dī)煤(méi)氣流量計出口溫度。水段堵塞後,翅片管束的(de)換熱效果差(chà),必(bì)然導致反應氣體不能被很好的降溫。

我(wǒ)們打開煤氣流(liú)量計尾部的防爆口發現:水(shuǐ)段管束和殼體壁上均附著一層厚厚的(de)沉積物。

2. 2. 2 煤氣流量計堵塞的原因

導致煤氣流量計堵塞的原(yuán)因主要有以下幾方麵:

(1)脫氧水溫度低。苯酐在反應產物(wù)中具(jù)有較高的(de)露點溫(wēn)度,若脫氧水溫度太低,苯酐就會先冷凝下來,附著在(zài)水段管束和殼(ké)體壁上,形成換熱死角,*終導致(zhì)反應產物中的水蒸氣冷凝下(xià)來,發生一係列反應生成鐵鹽(酞酸鐵(tiě)鹽(yán)和馬來酸鐵鹽)。這些鐵鹽不僅堵塞煤氣流量計,更存在嚴重的安全(quán)隱患(huàn):酞酸鐵鹽和馬來酸鐵鹽的自燃(rán)溫度(dù)約在 120 ~180℃,而煤氣(qì)流量計內的操(cāo)作溫度在 160 ~400℃,恰在上述(shù)兩種鐵鹽產生自燃的溫度範圍內,很容易導致煤氣流(liú)量計內部著火。

(2)煤氣流量計保溫不完善。煤氣流量計殼體較薄,傳熱性能好,若外壁裸露,就會導致苯酐冷凝並附著在(zài)管束外(wài)壁。

(3)原料(liào)萘雜質多。工業萘(nài)的純度較低,隻有 95% ~ 97%(wt%)左(zuǒ)右,還含有硫茚、灰分等雜質。這部(bù)分雜質也易導致煤氣流量計堵塞。

(4)催(cuī)化劑使用後期,氧(yǎng)化反應的選擇性降低,導致高沸點副產物增多,也導致(zhì)了煤氣流量計的堵塞。

2. 2. 3 煤(méi)氣流(liú)量計堵塞的預防措施(shī)

針對煤氣流量(liàng)計堵塞(sāi)的原因(yīn),我們提出(chū)了相應的預(yù)防措施:

(1)提高(gāo)脫氧水加熱器的溫度(dù)。要求脫(tuō)氧水的溫度不能低於相應負荷下苯酐的露點溫度,以確保煤氣流量計內任(rèn)何(hé)位置的溫度(dù)均高於苯(běn)酐在相應負荷下的露點溫度。據相關文獻報道:裝置負荷在 70g、80g 和 90g 時,苯酐在反應(yīng)產物中的露點溫度分(fèn)別為 140℃、142℃和 146℃。

(2)完善煤氣流量計的保溫。設備保(bǎo)溫一定要到位,保溫層厚度不能低於 200mm 且設(shè)備底部的蒸汽保溫(wēn)要保證正常投入使用。

(3)提高原料萘的純度並加大氧化工段萘的(de)排渣率(lǜ)。

(4)催化劑使用後(hòu)期及時調(diào)整鹽溫(wēn),減少高沸點副(fù)產物的(de)生(shēng)成。

2. 3 煤氣流(liú)量計堵塞(sāi)後的煮(zhǔ)洗措施

在萘法苯酐裝置中,我們可以采取相應(yīng)的措施來延緩(huǎn)煤氣(qì)流量計的(de)堵塞,但隨著生產周(zhōu)期的延長(zhǎng),煤氣流量計的堵塞卻(què)是不可避免的。

2. 3. 1 煤氣流量計堵塞後的煮洗

公(gōng)司采用加入固體(tǐ)碳酸鈉的方式進行堿洗(xǐ)。

2. 3. 1. 1 堿洗前的準備工作

(1)在反應器出口和煤氣流量計進口之間加盲板,但切記要打開反應(yīng)器出口的氣體取樣閥,以防水進入反應器而未能被發現。

(2)打開煤氣流量計出口朝上的(de)防爆口,便於蒸(zhēng)煮過程中水蒸氣(qì)的排出(chū)。

(3)在去熱熔箱的尾氣管路(lù)內堵(dǔ)塞岩棉,防止水汽進入尾氣管路,同時關閉各熱熔箱(xiāng)前蝶閥。

(4)從(cóng)氮氣滅火口處(chù)向煤氣流量計內加入(rù)清水,至氮氣滅火口出(chū)有清水淌出為止。

(5)從煤氣流量計出口朝上的(de)防爆口處向煤氣流量計內加(jiā)入堿粉碳酸鈉。

2. 3. 1. 2 通汽煮洗準備工作做完後,可通汽煮洗(xǐ)。

(1)開直(zhí)接注水閥,作為煤氣流量計水段的進汽閥;開汽包注水調節閥組的放清閥作為水段的排水閥。該閥組位於裝置一(yī)樓地麵,低點排水。

(2)開中壓(yā)汽包至煤氣流量(liàng)計汽段底部的放清閥,作為汽段的排水閥。

(3)通過外管網向中壓汽包調(diào)入蒸汽,保證(zhèng)汽(qì)包壓力不低於 1. 6MPa。通汽後,煤氣流量計內(nèi)部各溫度點的溫度開始上漲,至全部(bù)溫度點上升(shēng)至 100℃時,保溫 1 小時,開煤氣流(liú)量計(jì)底部的放清(qīng)閥,將煤氣流量計內的水(shuǐ)排淨。排水的過程中(zhōng),我(wǒ)們會(huì)發(fā)現:大量的沉積物從管束翅片上剝離,隨水流從氣冷底部的放清閥排出。

我公司一般對煤氣流量計煮洗三遍(biàn)。*一遍加入 4 袋堿粉(40Kg/袋);*二遍(biàn)加入2 袋堿粉;*三遍不加(jiā)堿(jiǎn)粉,用清水煮。煮洗結束(shù)後,將氣冷尾部的防爆口、各手孔打開,檢查氣冷煮洗(xǐ)情況,若煮(zhǔ)洗效果不理想可安裝上述煮洗程序重新煮洗;同時用高壓水(shuǐ)流將氣冷底部已煮洗脫落但未被水流帶出的沉積物衝洗幹淨。

2. 3. 1. 3 煮洗過程中的注意事項

(1)加強巡檢,保證氣體取樣閥處無水流(liú),防止水進入反應(yīng)器。

(2)煮洗過程中,由於蒸發量比較大,必須一直向氣冷內補加清水,保(bǎo)證水位高於氣冷管束的頂部。若水位(wèi)過低,管束頂部的(de)煮洗效果就不理想。

(3)職工在排水的過程中要(yào)做好防護措施,避免燙傷。

(4)氣冷周(zhōu)圍地(dì)麵(miàn)做好圍擋,保證汙水流入汙水管道,不能進入(rù)雨水管(guǎn)道。

2. 3. 2 煤氣流量計煮洗後的(de)吹掃由於沉積物主要的成分有酞酸鐵鹽和馬來酸鐵鹽,二者均具有較低的自(zì)燃溫度,若煮洗後吹掃不幹淨,很容易引發燃爆事故。

2. 3. 2. 1 吹掃前的準備工作

(1)抽出反應器出口和氣冷進口之間的盲板,將氣冷出口朝上的防(fáng)爆口封(fēng)好。

(2)清掃物料管路內的積水,拿出之前放入的岩棉;保證熱(rè)熔箱前蝶閥關閉(bì)。

(3)將氣冷尾部的防爆口打開,作為吹(chuī)掃時的排(pái)風口。

(4)空氣加熱器通汽預熱。

(5)由於吹掃(sǎo)時空氣溫度比較高且有火星冒(mào)出,為確保安全,需對氣冷尾部防爆口周(zhōu)圍灑水降溫,對(duì)相關的油泵(bèng)、油罐做好隔離。

(6)汽包通汽(qì)至 1. 6MPa,氣冷水段管束和汽段管束均與汽包保持連(lián)通,預熱各管束(shù);同時,吹掃時,空(kōng)氣從熔鹽攜帶的熱(rè)量比較大且有一(yī)部分鐵鹽會在氣冷內燃燒,若(ruò)管(guǎn)束處於空管狀態(tài)的話容易燒壞管束。

2. 3. 2. 2 煤氣流(liú)量計的吹掃(sǎo)

開啟電拖風(fēng)機。空氣經空氣加熱器預(yù)熱後又攜帶反應器內(nèi)的熔鹽熱進入煤氣(qì)流量計。隨著吹掃時間的延(yán)長(zhǎng),煤氣流量計(jì)內各溫度點均(jun1)開始上升,待(dài)氣冷尾部和氣冷出口(kǒu)的溫度接近140℃時(shí),我們就會發現氣冷尾部防爆口處就有火星冒出。一般,我公司將氣冷出口溫度吹至 180℃時,就停(tíng)止吹風。待氣冷(lěng)內部自燃降溫至 130℃ 以(yǐ)下時,再進行*二次吹風。如此反複吹掃,直至氣冷尾部防爆口處無火(huǒ)星冒出為止。若煮洗(xǐ)效果比較理想,一般吹掃三至四次就可(kě)吹掃幹淨。

3 煤氣流量計煮洗後(hòu)的效果

煤氣(qì)流量計煮洗吹掃後,裝置運行期間無燃爆事故(gù),且裝置運行的風量明顯提(tí)高,係統阻力明顯降低,投料量增加。現將煮(zhǔ)洗前後的運行(háng)數(shù)據對(duì)比如下:

4 煤氣流量計煮洗(xǐ)的弊(bì)端

煮洗煤(méi)氣流量計也存在一些弊端(duān)。

(1)煮洗後排水時易發生燙傷事故。

(2)煮(zhǔ)洗過程中產(chǎn)生大量的廢水。

(3)對管(guǎn)束的損(sǔn)傷比較大,特別是煮洗效果不理想,管(guǎn)束內殘存鐵鹽比較(jiào)多時(shí),吹掃時該部分鐵鹽在氣冷內部燃燒很容易燒壞管束。

5 結語

自萘法苯酐工(gōng)藝改造後,公司對(duì)煤氣流量計進行了多次的(de)煮洗(xǐ)吹掃,吹掃後再開車時無燃(rán)爆事故發生且裝置運行(háng)負荷大幅提升。但由(yóu)於煮洗對管束的(de)損傷比較大,在日常生產中,仍(réng)需要(yào)優化工藝(yì)操作來延(yán)緩氣冷(lěng)的堵塞。同時,氣冷堵塞後是否有其(qí)他更好的解決措施仍值得繼(jì)續(xù)探討。

煤氣流量計如何調整 煤氣流量計選型 高爐煤氣流量計 焦爐煤氣流量計廠家 水煤氣流量計,發生爐煤氣(qì)流量計 高爐煤氣流量計價格 焦爐煤氣流量計價格 高爐煤氣流量計廠家 焦爐煤氣流量計,渦輪煤氣流量計 轉爐煤氣流量計,煤氣管道計量表 發生(shēng)爐煤氣流量計 焦化廠煤氣流量計,水煤氣流量(liàng)計 轉爐煤氣流量計,混合煤氣流量計 防爆焦爐煤(méi)氣流量計,靶式煤氣流量(liàng)計 焦爐煤氣流量計,防爆焦爐煤氣流量計 大口徑測量高爐煤氣流(liú)量計(jì),高爐煤氣流量(liàng)計價(jià)格 高爐煤氣流量計選型 防爆焦爐煤氣流量計,管道(dào)煤(méi)氣流(liú)量計 水煤氣(qì)流(liú)量計廠家 高爐(lú)煤(méi)氣流量計價格,高溫煤氣流量計 焦爐(lú)煤氣流量計價格,焦化廠煤氣流(liú)量計 水煤氣流量計,高(gāo)爐煤氣流量計(jì)價格 發生爐煤氣流量計廠家 轉爐煤氣流(liú)量計 高爐煤氣(qì)流(liú)量計(jì),渦輪煤氣流量計 高爐煤氣流量計,測量煤氣流量的流量計 焦爐煤氣流量計,混合煤氣流量計 防爆焦爐煤氣流量計 焦爐煤氣流量(liàng)計,管道煤(méi)氣流量(liàng)計 焦(jiāo)爐煤氣流量計,靶式煤氣流量計

煤氣流量計是苯酐生產中的(de)重要設備。據苯酐行業(yè)的統計(jì)資料顯示,在導(dǎo)致苯酐裝置停車的事故中,煤(méi)氣流量(liàng)計所占比重(chóng)*大,幾乎所有廠家都無一幸免(miǎn)。造成煤氣流量計泄漏、爆管、燃燒事故的原因及預防(fáng)措施在相關(guān)文獻中都有詳細的(de)介紹,本論文不再贅述,但鮮有文獻對煤氣流量計堵塞後的煮洗和吹(chuī)掃措施進行詳述。本論文結合多年的車間實際工作經驗,對煤氣流量計堵塞的現(xiàn)象、原因及堵塞後的煮洗和(hé)吹掃進行了詳述。

1 苯酐氧化工段的工藝流程

1. 1 氧化工藝流程概述

以原料萘為例。萘由原料儲罐經液萘泵加壓後進入萘(nài)蒸發器,液萘在萘蒸發器內由中壓蒸汽(qì)加熱汽化分離,經(jīng)流量調節閥、流量計和氣萘切斷閥後進入汽化器;空(kōng)氣(qì)經風機加壓(yā)後,經空氣加(jiā)熱器加熱後進入汽化器(qì),氣(qì)萘(nài)和空氣在汽(qì)化器內混合均勻(yún)後進入氧化反應器上部,經(jīng)催(cuī)化床層發生氧化反(fǎn)應生成苯酐和少量的副產物(以順酐、苯(běn)甲酸、萘醌、和鄰苯二甲酰(xiān)亞胺為主);反應(yīng)氣體經煤氣流量計冷卻後再進入切換冷凝器進行(háng)凝華捕集,少(shǎo)量未被捕集的有機物(wù)和不凝氣體經尾(wěi)氣管(guǎn)路進(jìn)入蓄熱焚燒裝置焚燒處理,焚燒後的尾氣達標排放。

1. 2 苯酐氧化工藝流程簡圖

2 苯酐煤(méi)氣流量計

2. 1 煤氣(qì)流量計的工(gōng)作原理(lǐ)

煤氣流量計為廂形結構,屬(shǔ)翅片式換熱器,內裝 7 組結構形式基本相同的矩形管束,前麵兩組並聯,用來產(chǎn)生高壓(yā)蒸汽,稱之為(wéi)汽段;後麵五組串聯,用來預熱鍋爐水,稱之為水(shuǐ)段。簡(jiǎn)單來講,煤氣流量計屬於一台兩段式(shì)廢熱鍋爐,進入到煤氣流量計的(de)高溫(wēn)反(fǎn)應氣體和管束內的脫氧水進行(háng)換熱(rè),反應氣體降至規定溫度的同時脫氧水也得以升(shēng)溫。

來自無離子水罐的(de)脫氧水經多經泵加壓(yā)、經脫氧水加熱器(qì)加熱後(hòu)進入(rù)到煤氣流量計的水段(duàn),脫氧水與反應(yīng)氣體換熱後分兩路:一路進入中壓汽包,保證汽包有穩定的液位;一路進入熔鹽冷卻器帶出熔鹽攜帶的反應熱。來自中壓汽(qì)包的高溫水經管路接至煤氣(qì)流(liú)量(liàng)計汽段底部,高溫水與(yǔ)反應氣體換熱後產生高壓蒸汽,高壓蒸汽又返回中壓汽包(bāo)。汽包還有一路直接注水管路,此路水不經過煤氣流量(liàng)計水段,而是直(zhí)接進入汽包。在煤氣流量計出口(kǒu)溫度(dù)偏低(dī)而汽包液位(wèi)也比較低時,可開此直接注水(shuǐ)管路(lù)來穩定汽包液位。其詳(xiáng)細流程圖如圖 2。

2. 2 煤氣流量計的堵塞

煤氣流量計的堵塞在萘法苯酐工藝中尤為明顯。由於煤氣流量計(jì)水(shuǐ)段溫度低,堵塞也主要集中在水段。

2. 2. 1 煤氣流量計堵塞(sāi)的現象

煤氣流量計(jì)的堵(dǔ)塞是(shì)一個逐漸加重的過程,相應(yīng)的工藝控製(zhì)參數也有明顯(xiǎn)的變化:

(1)係統風量降低且(qiě)係統阻力升(shēng)高。管束(shù)翅片間(jiān)的流通空間被堵塞,必然導致(zhì)係統阻力升高,隻能通過降低係統風量來調整係統阻力。

(2)煤氣流量計(jì)出口溫度居高不下,即便增加水段的水流量並降低脫氧(yǎng)水的溫度也不能明顯減低(dī)煤(méi)氣流量計出口溫度。水段堵塞後,翅片管束的(de)換熱效果差(chà),必(bì)然導致反應氣體不能被很好的降溫。

我(wǒ)們打開煤氣流(liú)量計尾部的防爆口發現:水(shuǐ)段管束和殼體壁上均附著一層厚厚的(de)沉積物。

2. 2. 2 煤氣流量計堵塞的原因

導致煤氣流量計堵塞的原(yuán)因主要有以下幾方麵:

(1)脫氧水溫度低。苯酐在反應產物(wù)中具(jù)有較高的(de)露點溫(wēn)度,若脫氧水溫度太低,苯酐就會先冷凝下來,附著在(zài)水段管束和殼(ké)體壁上,形成換熱死角,*終導致(zhì)反應產物中的水蒸氣冷凝下(xià)來,發生一係列反應生成鐵鹽(酞酸鐵(tiě)鹽(yán)和馬來酸鐵鹽)。這些鐵鹽不僅堵塞煤氣流量計,更存在嚴重的安全(quán)隱患(huàn):酞酸鐵鹽和馬來酸鐵鹽的自燃(rán)溫度(dù)約在 120 ~180℃,而煤氣(qì)流量計內的操(cāo)作溫度在 160 ~400℃,恰在上述(shù)兩種鐵鹽產生自燃的溫度範圍內,很容易導致煤氣流(liú)量計內部著火。

(2)煤氣流量計保溫不完善。煤氣流量計殼體較薄,傳熱性能好,若外壁裸露,就會導致苯酐冷凝並附著在(zài)管束外(wài)壁。

(3)原料(liào)萘雜質多。工業萘(nài)的純度較低,隻有 95% ~ 97%(wt%)左(zuǒ)右,還含有硫茚、灰分等雜質。這部(bù)分雜質也易導致煤氣流量計堵塞。

(4)催(cuī)化劑使用後期,氧(yǎng)化反應的選擇性降低,導致高沸點副產物增多,也導致(zhì)了煤氣流量計的堵塞。

2. 2. 3 煤(méi)氣流(liú)量計堵塞的預防措施(shī)

針對煤氣流量(liàng)計堵塞(sāi)的原因(yīn),我們提出(chū)了相應的預(yù)防措施:

(1)提高(gāo)脫氧水加熱器的溫度(dù)。要求脫(tuō)氧水的溫度不能低於相應負荷下苯酐的露點溫度,以確保煤氣流量計內任(rèn)何(hé)位置的溫度(dù)均高於苯(běn)酐在相應負荷下的露點溫度。據相關文獻報道:裝置負荷在 70g、80g 和 90g 時,苯酐在反應(yīng)產物中的露點溫度分(fèn)別為 140℃、142℃和 146℃。

(2)完善煤氣流量計的保溫。設備保(bǎo)溫一定要到位,保溫層厚度不能低於 200mm 且設(shè)備底部的蒸汽保溫(wēn)要保證正常投入使用。

(3)提高原料萘的純度並加大氧化工段萘的(de)排渣率(lǜ)。

(4)催化劑使用後(hòu)期及時調(diào)整鹽溫(wēn),減少高沸點副(fù)產物的(de)生(shēng)成。

2. 3 煤氣流(liú)量計堵塞(sāi)後的煮(zhǔ)洗措施

在萘法苯酐裝置中,我們可以采取相應(yīng)的措施來延緩(huǎn)煤氣(qì)流量計的(de)堵塞,但隨著生產周(zhōu)期的延長(zhǎng),煤氣流量計的堵塞卻(què)是不可避免的。

2. 3. 1 煤氣流量計堵塞後的煮洗

公(gōng)司采用加入固體(tǐ)碳酸鈉的方式進行堿洗(xǐ)。

2. 3. 1. 1 堿洗前的準備工作

(1)在反應器出口和煤氣流量計進口之間加盲板,但切記要打開反應(yīng)器出口的氣體取樣閥,以防水進入反應器而未能被發現。

(2)打開煤氣流量計出口朝上的(de)防爆口,便於蒸(zhēng)煮過程中水蒸氣(qì)的排出(chū)。

(3)在去熱熔箱的尾氣管路(lù)內堵(dǔ)塞岩棉,防止水汽進入尾氣管路,同時關閉各熱熔箱(xiāng)前蝶閥。

(4)從(cóng)氮氣滅火口處(chù)向煤氣流量計內加入(rù)清水,至氮氣滅火口出(chū)有清水淌出為止。

(5)從煤氣流量計出口朝上的(de)防爆口處向煤氣流量計內加(jiā)入堿粉碳酸鈉。

2. 3. 1. 2 通汽煮洗準備工作做完後,可通汽煮洗(xǐ)。

(1)開直(zhí)接注水閥,作為煤氣流量計水段的進汽閥;開汽包注水調節閥組的放清閥作為水段的排水閥。該閥組位於裝置一(yī)樓地麵,低點排水。

(2)開中壓(yā)汽包至煤氣流量(liàng)計汽段底部的放清閥,作為汽段的排水閥。

(3)通過外管網向中壓汽包調(diào)入蒸汽,保證(zhèng)汽(qì)包壓力不低於 1. 6MPa。通汽後,煤氣流量計內(nèi)部各溫度點的溫度開始上漲,至全部(bù)溫度點上升(shēng)至 100℃時,保溫 1 小時,開煤氣流(liú)量計(jì)底部的放清(qīng)閥,將煤氣流量計內的水(shuǐ)排淨。排水的過程中(zhōng),我(wǒ)們會(huì)發(fā)現:大量的沉積物從管束翅片上剝離,隨水流從氣冷底部的放清閥排出。

我公司一般對煤氣流量計煮洗三遍(biàn)。*一遍加入 4 袋堿粉(40Kg/袋);*二遍(biàn)加入2 袋堿粉;*三遍不加(jiā)堿(jiǎn)粉,用清水煮。煮洗結束(shù)後,將氣冷尾部的防爆口、各手孔打開,檢查氣冷煮洗(xǐ)情況,若煮(zhǔ)洗效果不理想可安裝上述煮洗程序重新煮洗;同時用高壓水(shuǐ)流將氣冷底部已煮洗脫落但未被水流帶出的沉積物衝洗幹淨。

2. 3. 1. 3 煮洗過程中的注意事項

(1)加強巡檢,保證氣體取樣閥處無水流(liú),防止水進入反應(yīng)器。

(2)煮洗過程中,由於蒸發量比較大,必須一直向氣冷內補加清水,保(bǎo)證水位高於氣冷管束的頂部。若水位(wèi)過低,管束頂部的(de)煮洗效果就不理想。

(3)職工在排水的過程中要(yào)做好防護措施,避免燙傷。

(4)氣冷周(zhōu)圍地(dì)麵(miàn)做好圍擋,保證汙水流入汙水管道,不能進入(rù)雨水管(guǎn)道。

2. 3. 2 煤氣流量計煮洗後的(de)吹掃由於沉積物主要的成分有酞酸鐵鹽和馬來酸鐵鹽,二者均具有較低的自(zì)燃溫度,若煮洗後吹掃不幹淨,很容易引發燃爆事故。

2. 3. 2. 1 吹掃前的準備工作

(1)抽出反應器出口和氣冷進口之間的盲板,將氣冷出口朝上的防(fáng)爆口封(fēng)好。

(2)清掃物料管路內的積水,拿出之前放入的岩棉;保證熱(rè)熔箱前蝶閥關閉(bì)。

(3)將氣冷尾部的防爆口打開,作為吹(chuī)掃時的排(pái)風口。

(4)空氣加熱器通汽預熱。

(5)由於吹掃(sǎo)時空氣溫度比較高且有火星冒(mào)出,為確保安全,需對氣冷尾部防爆口周(zhōu)圍灑水降溫,對(duì)相關的油泵(bèng)、油罐做好隔離。

(6)汽包通汽(qì)至 1. 6MPa,氣冷水段管束和汽段管束均與汽包保持連(lián)通,預熱各管束(shù);同時,吹掃時,空(kōng)氣從熔鹽攜帶的熱(rè)量比較大且有一(yī)部分鐵鹽會在氣冷內燃燒,若(ruò)管(guǎn)束處於空管狀態(tài)的話容易燒壞管束。

2. 3. 2. 2 煤氣流(liú)量計的吹掃(sǎo)

開啟電拖風(fēng)機。空氣經空氣加熱器預(yù)熱後又攜帶反應器內(nèi)的熔鹽熱進入煤氣(qì)流量計。隨著吹掃時間的延(yán)長(zhǎng),煤氣流量計(jì)內各溫度點均(jun1)開始上升,待(dài)氣冷尾部和氣冷出口(kǒu)的溫度接近140℃時(shí),我們就會發現氣冷尾部防爆口處就有火星冒出。一般,我公司將氣冷出口溫度吹至 180℃時,就停(tíng)止吹風。待氣冷(lěng)內部自燃降溫至 130℃ 以(yǐ)下時,再進行*二次吹風。如此反複吹掃,直至氣冷尾部防爆口處無火(huǒ)星冒出為止。若煮洗(xǐ)效果比較理想,一般吹掃三至四次就可(kě)吹掃幹淨。

3 煤氣流量計煮洗後(hòu)的效果

煤氣(qì)流量計煮洗吹掃後,裝置運行期間無燃爆事故(gù),且裝置運行的風量明顯提(tí)高,係統阻力明顯降低,投料量增加。現將煮(zhǔ)洗前後的運行(háng)數(shù)據對(duì)比如下:

4 煤氣流量計煮洗(xǐ)的弊(bì)端

煮洗煤(méi)氣流量計也存在一些弊端(duān)。

(1)煮洗後排水時易發生燙傷事故。

(2)煮(zhǔ)洗過程中產(chǎn)生大量的廢水。

(3)對管(guǎn)束的損(sǔn)傷比較大,特別是煮洗效果不理想,管(guǎn)束內殘存鐵鹽比較(jiào)多時(shí),吹掃時該部分鐵鹽在氣冷內部燃燒很容易燒壞管束。

5 結語

自萘法苯酐工(gōng)藝改造後,公司對(duì)煤氣流量計進行了多次的(de)煮洗(xǐ)吹掃,吹掃後再開車時無燃(rán)爆事故發生且裝置運行(háng)負荷大幅提升。但由(yóu)於煮洗對管束的(de)損傷比較大,在日常生產中,仍(réng)需要(yào)優化工藝(yì)操作來延(yán)緩氣冷(lěng)的堵塞。同時,氣冷堵塞後是否有其(qí)他更好的解決措施仍值得繼(jì)續(xù)探討。

下一篇:淺談(tán)煙(yān)氣(qì)流量計(jì)在工業行業(yè)的應用