相關產品推薦更多 >>

脫(tuō)硫煙(yān)氣流量計在電(diàn)廠脫硝(xiāo)係統蒸汽耗(hào)量過大(dà)的問題分析

點擊次數:2123 發布時間:2021-01-08 05:53:01

某電廠為2×600MW 燃煤汽輪發電機(jī)組,鍋爐采用哈爾濱鍋爐廠生產的亞臨界控製循環汽(qì)包爐鍋爐,分別於2001年12月和2002年(nián)6月投(tóu)產發電。脫硝係統還原劑液氨改尿素於2018年完成,現已投(tóu)運1a 以上。

脫硝係統改造完成正常投運後,PLC 控製係統畫(huà)麵顯(xiǎn)示輔汽(qì)蒸汽耗量瞬時值為8.286 t/h,冷再蒸汽耗量瞬時值為4t/h,除鹽水日耗量為70t,遠遠超過設計值。設(shè)計輔汽(qì)瞬時*大耗量為3.7t/h,正常耗量為1.3t/h ;設計冷再蒸汽瞬時*大耗量為5t/h,正常(cháng)耗量為3t/h,除鹽水*大值為30t/d。對此,從設備耗汽、設備安裝、耗水量三方(fāng)麵進行計算分析。

1 脫硝(xiāo)係(xì)統中用汽設備耗量分析

此電廠脫硝係統采(cǎi)用尿素水解製氨(ān),脫硝裝置的尿素消耗量全廠2台爐總尿素消耗(hào)量約為1 116kg/h,配(pèi)製尿素溶液時,將儲存於尿素儲存間的袋(dài)裝尿素人工拆包,拆包後的尿素經鬥提機輸送到溶解罐裏。用去離子水經蒸汽加熱將幹尿素溶解成40%~50% 質量濃(nóng)度的尿素溶液,再通(tōng)過尿素溶液混合(hé)泵(bèng)輸送到(dào)尿素溶液儲罐,加熱蒸汽(qì)的疏(shū)水(shuǐ)回收至疏水箱。

尿素溶液儲存罐(guàn)裏的尿素溶液利用蒸汽加熱對其進行保溫,溫度維持在30~50℃。溶液罐裏的尿素溶液通過溶液輸送泵持續送至水解反應器,進行水解產生氨氣。水(shuǐ)解產生(shēng)的含氨氣流(liú)經流量調(diào)節模塊分配後(hòu)進入氨空氣混合器被熱的稀釋空(kōng)氣稀釋後,產生濃度小(xiǎo)於5% 的氨氣進入氨氣-煙氣(qì)混合係統,並由氨噴射係統噴入煙道。

1)除鹽水係統用(yòng)汽量分析

該電廠(chǎng)設置了1個10m 3 緩衝除鹽水箱,除鹽水分別從兩(liǎng)台機組除鹽水(shuǐ)母管引至尿素區,兩根除鹽水輸送管道均設置了(le)蒸汽伴熱,此(cǐ)部分伴熱量約0.4t/h,每天使用約0.5h,蒸汽來自機組的輔助蒸汽。

2)尿(niào)素(sù)溶解係統用氣量分析

該電廠設置1隻尿素溶解罐,溶解罐有(yǒu)效容積(jī)為55m 3 ,在溶解罐中,用除鹽水和幹尿(niào)素配置製成50% 的尿素溶液。當尿素溶液溫度過低時,蒸汽加熱(rè)係統啟動提(tí)供製(zhì)備飽和尿(niào)素溶液所需(xū)熱量。經計算溶解時(shí)該係統*大蒸汽耗量為2.0t/h,每天使用1~2h,蒸汽來自機組的輔助蒸汽。

3)尿素(sù)溶液儲存係統用氣量分析

該電(diàn)廠設置了(le)2隻尿素溶液儲(chǔ)罐,每隻有效容積為185m 3 ,兩隻(zhī)儲罐長期儲(chǔ)存尿素溶液,保持溶液(yè)溫度在30~50℃,使用蒸汽進行加熱,控製其溫度。經計算儲存係統升溫時蒸汽耗量為0.7t/h,蒸汽來自機組的輔助蒸汽。

4)尿素水解反應器係統用汽量分析(xī)

該(gāi)電廠設置2台水解器,每(měi)台水解器的容量為2台機組BMCR 工況下全(quán)部供氨量。采取一運一備運行(háng)模式,尿素溶液尿(niào)素水解反應器(qì)內發生化學反應,氣液兩相平(píng)衡體係的壓力為0.4~0.6MPa,溫度為130~160℃。所需要的熱量完全由飽和蒸汽提供,飽和蒸汽不與尿素(sù)溶液混合,通過盤管回流,冷凝水由疏水(shuǐ)箱回收。當兩台水解反應器全(quán)部滿負荷運行時,此時蒸汽*大耗量為2.8t/h,蒸汽取自機組的再熱蒸汽冷(lěng)段。

5)稀(xī)釋風係統用汽量分(fèn)析

該電廠的稀釋風采用蒸汽冷風的方式(shì),共設置4台風機,流量8 400m 3 /h。經核算每台機組的(de)蒸汽(qì)耗量為1.0t/h,兩(liǎng)台機組稀釋風(fēng)用汽量總計2.0t/h,蒸汽取自(zì)機組的再熱蒸汽冷段。

6)氨氣係統用(yòng)汽量分析

兩台水解(jiě)器出口的氨(ān)氣管道匯合成一根母管,*後輸送至兩台機組(zǔ)的 SCR 區,氨氣管道采用蒸汽伴熱,不同規格的管線總長為390m,蒸(zhēng)汽耗量約為1.0t/h,蒸汽來自機組的輔助蒸汽。

2、脫硝係統中蒸汽流量測量裝置分析

1)輔助蒸汽測量流量計

因除(chú)鹽水伴熱(rè)和溶解(jiě)罐加熱不在同一時間使(shǐ)用,根據設備用(yòng)汽分析(xī)可得出 :輔汽*端瞬時*大耗量為3.7t/h,正常耗量的平(píng)均值為1.3t/h。輔汽(qì)的*高參數為1.0MPa,270℃,電廠選用江蘇旭輝自動化儀表有限公司生(shēng)產的脫硫煙氣流量計測量輔助蒸汽流量,流量計的量程為5t/h,自帶溫壓補(bǔ)償,滿足測量要求。

根據圖1渦街流量安裝要求示意圖(tú)及廠家的設備(bèi)說明書要求,流量計上遊的直管段長度至少為20D≈1 600mm,下遊的直管段至(zhì)少在5D≈400mm,D=80mm 為管(guǎn)道直徑。圖2為現場安裝圖,流量計上(shàng)遊僅為600mm <1 600mm,此流(liú)量計安裝(zhuāng)位置有誤,對測量值有一定的影響,造成(chéng)測(cè)量偏差,需調(diào)整流量計的安裝位置。

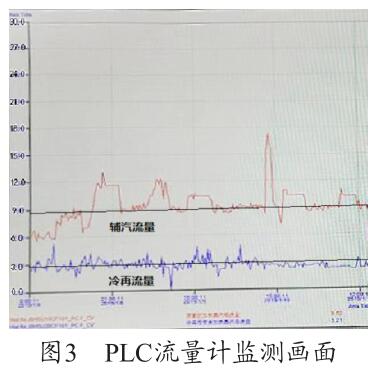

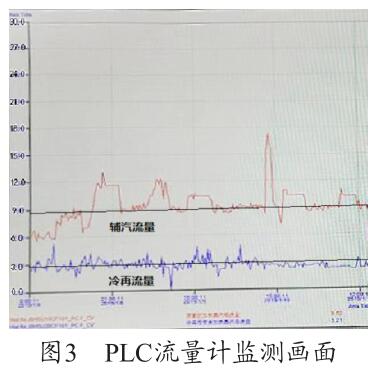

通過圖3可以看出(chū),PLC 上輔汽測量用(yòng)的脫硫煙氣流量計的量程(chéng)設置為30t/h,現場(chǎng)設備量程實際為5t/h,兩者嚴(yán)重不符(fú),因此測量值8.286t/h 為錯誤值,需要對程序進行修改。

2)冷再蒸汽(qì)測量流量計

根據設備用汽(qì)分析可得出 :冷再蒸汽瞬時*大耗(hào)量為4.8t/h。輔汽的*高參數為4.02MPa、330℃,脫硫煙氣流量計廠家與輔助蒸汽流量計一(yī)致,流量(liàng)計的(de)量程為6t/h,自帶溫壓補償,滿足測量(liàng)要求。

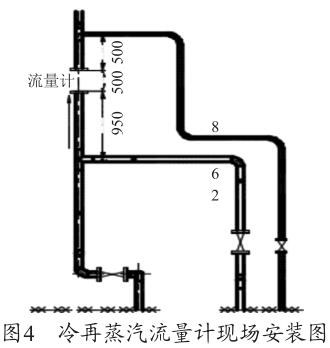

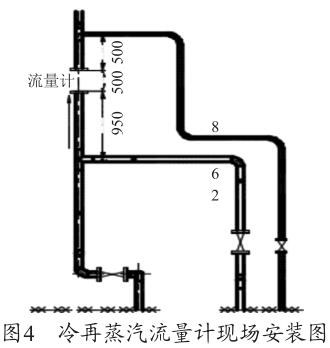

根據圖1渦街流(liú)量安裝要(yào)求示意(yì)圖及廠家的設備說明(míng)書要求(qiú),流量計上遊(yóu)的直管段長度至少為20D≈1 300mm,下遊的直管段至少在5D≈325mm,D=65mm 為(wéi)管道直徑。圖4為冷再蒸(zhēng)汽流量計現場安裝圖,流量計上遊僅為950mm<1600mm,此流(liú)量計安裝位置有(yǒu)誤,對測量值有一定的影響,造成測(cè)量偏差,需調(diào)整流量計(jì)的(de)安裝位置(zhì)。

通過圖3 PLC 流量計監測畫麵可以看(kàn)出,PLC 上輔汽測量用的脫硫煙氣流量計的量程設置為30t/h,現場設(shè)備量程實際為6t/h,兩者嚴重不符,因此測量值4t/h 為(wéi)錯誤值(單台機組運行),需要對程序進行修改。

3、耗水量分析

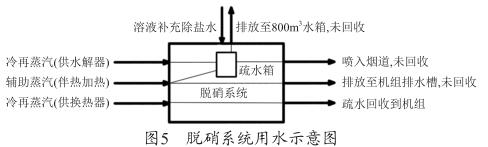

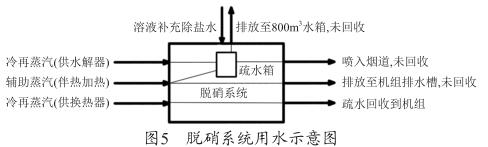

單台機組脫硝係統運行期間,電廠提供(gòng)的補水增加量約(yuē)為70t/d,其中脫硝係統的耗水量如圖5。

從圖5可以看出,脫硝係統所使用的冷再(zài)蒸汽和輔助蒸汽換熱後(hòu)全部冷凝為(wéi)疏水,供水解器的蒸汽和部分伴熱加熱的蒸汽回收至脫(tuō)硝係統(tǒng)的疏水箱,部分伴熱蒸汽疏水直接排放至(zhì)機組排水槽,未進行回(huí)收。疏水(shuǐ)箱的水一部分被脫硝係(xì)統利用,另一部(bù)分(fèn)排放至機組800m 3 水箱,未進行回收。下麵結(jié)合耗水量對(duì)蒸汽耗量進行判斷 :

1)係統(tǒng)溶解尿(niào)素蒸汽用量按設計值為1.3t/h,單台機組每天用量約(yuē)15.0t。此部分水耗量*終噴入煙道(dào)中,*終未回收,不計入補水中。根據現場收集到的情況,每次溶解時大約(yuē)使用10t 左右疏水和5t 左右除鹽(yán)水(shuǐ)。

2)疏水箱中多餘的疏水排(pái)放至800m 3 水(shuǐ)箱,根據現場(chǎng)提供資(zī)料,疏(shū)水箱每天排放一次,排放量約20t,*終未回收,不計入補水中。

3)單台換熱器疏(shū)水1.0t/h,單(dān)台機組每天24t,排至凝汽器疏水(shuǐ)擴容器,*終回(huí)收(shōu),計入補(bǔ)水中。

4)其他管道伴熱(rè)疏水,排放至機組排水槽,*終未(wèi)回收,不計入補水中,約0.2t/h,每(měi)天排(pái)放量4.8t。綜上分析,若單台機(jī)組運行補水量為70t/d,則總蒸汽耗量為70-5+24=89t/d,與設計值相匹配,因此蒸汽耗量為 :單台換(huàn)熱器蒸汽耗(hào)量(liàng)為24t/d(1t/h),冷再蒸汽(水解器用)耗量為30t/d(1.3t/h),輔助蒸汽(qì)耗量(伴熱(rè))平均為(wéi)35t/d(1.5t/h)。

4、結束語

通過對該電廠脫硝係統中每個設備的用汽量進行(háng)核算,得出設計值,再對蒸汽流量測量裝置進行檢查,否定了設備選型問題,*終發現了該係統耗量大主要問題在(zài)於流量的實際量(liàng)程和 PLC 係統邏輯裏設置(zhì)的量程不一(yī)致,其次為安裝尺寸不符合廠家要求,兩方麵原(yuán)因導(dǎo)致測量(liàng)為錯誤值,*後對(duì)耗水量進行分(fèn)析,得出了係統的真實耗量。*終此電廠對此進行整改後,測量出實際(jì)耗(hào)量與設計值基本一致。

管道煙氣流量計 電廠煙氣流量計 脫硝煙氣流量計,電(diàn)廠煙氣流量計 脫硝煙氣流量計,不鏽鋼煙氣流(liú)量計 靶式煙氣流量計,脫硝煙氣流量計 測煙氣流量計,脫硝煙氣流量計 鍋爐煙氣流量計在測量飽和蒸汽中(zhōng)對(duì)於生產效率的提升 電廠煙氣流量計,管道煙氣流量計(jì) 脫硝煙(yān)氣流量計在測量蒸汽時產生誤差的來源及解決 電廠煙氣流量計,測量煙氣的流(liú)量(liàng)計 有效增加火(huǒ)電廠煙(yān)氣流量計使用壽命的日常維護方(fāng)法說明 管道煙氣流量計在氣田生產中使用情況與計量問題分析 煙氣流量計在測量飽和蒸汽中(zhōng)對於(yú)生產效率的提升 煙氣(qì)流量計在電廠脫硝係統蒸汽耗量過大問題中的分(fèn)析(xī) 工程設(shè)計中插入式煙氣流量計插入深度的(de)選擇 淺談煙(yān)氣流量計在工(gōng)業行業的應用 煙氣流量計的信號組成及處理與係統實(shí)現 對煙氣流量計製造過程進行優化設計 淺析電廠煙氣流(liú)量計在鑽井檢測係(xì)統方麵的應用 淺析高溫煙氣(qì)流量計(jì)安全係統的開發與應用 關於熱式煙(yān)氣流(liú)量計的抗幹擾與電磁兼容特性分析 脫硝煙氣流量計的原(yuán)理選用(yòng)及安裝維護與故障處理 脫硫煙(yān)氣(qì)流量計在電廠脫硝係統蒸汽耗量過大的問題分析 鍋爐煙氣流量計的信號(hào)組成及處理(lǐ)與係統試驗分析 關於管道煙氣流量計在汽輪(lún)機改造中的應用(yòng)及安裝調試 電廠煙氣流量計(jì)的原理工作流程與運行參數(shù)及常(cháng)見問題處理 高溫煙氣流量計 高溫煙氣流量計(jì)選型 脫硫(liú)煙氣流量計,高溫煙氣(qì)流量(liàng)計 不(bú)鏽鋼煙氣流量計,測煙氣流(liú)量用什麽流量計

脫硝係統改造完成正常投運後,PLC 控製係統畫(huà)麵顯(xiǎn)示輔汽(qì)蒸汽耗量瞬時值為8.286 t/h,冷再蒸汽耗量瞬時值為4t/h,除鹽水日耗量為70t,遠遠超過設計值。設(shè)計輔汽(qì)瞬時*大耗量為3.7t/h,正常耗量為1.3t/h ;設計冷再蒸汽瞬時*大耗量為5t/h,正常(cháng)耗量為3t/h,除鹽水*大值為30t/d。對此,從設備耗汽、設備安裝、耗水量三方(fāng)麵進行計算分析。

1 脫硝(xiāo)係(xì)統中用汽設備耗量分析

此電廠脫硝係統采(cǎi)用尿素水解製氨(ān),脫硝裝置的尿素消耗量全廠2台爐總尿素消耗(hào)量約為1 116kg/h,配(pèi)製尿素溶液時,將儲存於尿素儲存間的袋(dài)裝尿素人工拆包,拆包後的尿素經鬥提機輸送到溶解罐裏。用去離子水經蒸汽加熱將幹尿素溶解成40%~50% 質量濃(nóng)度的尿素溶液,再通(tōng)過尿素溶液混合(hé)泵(bèng)輸送到(dào)尿素溶液儲罐,加熱蒸汽(qì)的疏(shū)水(shuǐ)回收至疏水箱。

尿素溶液儲存罐(guàn)裏的尿素溶液利用蒸汽加熱對其進行保溫,溫度維持在30~50℃。溶液罐裏的尿素溶液通過溶液輸送泵持續送至水解反應器,進行水解產生氨氣。水(shuǐ)解產生(shēng)的含氨氣流(liú)經流量調(diào)節模塊分配後(hòu)進入氨空氣混合器被熱的稀釋空(kōng)氣稀釋後,產生濃度小(xiǎo)於5% 的氨氣進入氨氣-煙氣(qì)混合係統,並由氨噴射係統噴入煙道。

1)除鹽水係統用(yòng)汽量分析

該電廠(chǎng)設置了1個10m 3 緩衝除鹽水箱,除鹽水分別從兩(liǎng)台機組除鹽水(shuǐ)母管引至尿素區,兩根除鹽水輸送管道均設置了(le)蒸汽伴熱,此(cǐ)部分伴熱量約0.4t/h,每天使用約0.5h,蒸汽來自機組的輔助蒸汽。

2)尿(niào)素(sù)溶解係統用氣量分析

該電廠設置1隻尿素溶解罐,溶解罐有(yǒu)效容積(jī)為55m 3 ,在溶解罐中,用除鹽水和幹尿(niào)素配置製成50% 的尿素溶液。當尿素溶液溫度過低時,蒸汽加熱(rè)係統啟動提(tí)供製(zhì)備飽和尿(niào)素溶液所需(xū)熱量。經計算溶解時(shí)該係統*大蒸汽耗量為2.0t/h,每天使用1~2h,蒸汽來自機組的輔助蒸汽。

3)尿素(sù)溶液儲存係統用氣量分析

該電(diàn)廠設置了(le)2隻尿素溶液儲(chǔ)罐,每隻有效容積為185m 3 ,兩隻(zhī)儲罐長期儲(chǔ)存尿素溶液,保持溶液(yè)溫度在30~50℃,使用蒸汽進行加熱,控製其溫度。經計算儲存係統升溫時蒸汽耗量為0.7t/h,蒸汽來自機組的輔助蒸汽。

4)尿素水解反應器係統用汽量分析(xī)

該(gāi)電廠設置2台水解器,每(měi)台水解器的容量為2台機組BMCR 工況下全(quán)部供氨量。采取一運一備運行(háng)模式,尿素溶液尿(niào)素水解反應器(qì)內發生化學反應,氣液兩相平(píng)衡體係的壓力為0.4~0.6MPa,溫度為130~160℃。所需要的熱量完全由飽和蒸汽提供,飽和蒸汽不與尿素(sù)溶液混合,通過盤管回流,冷凝水由疏水(shuǐ)箱回收。當兩台水解反應器全(quán)部滿負荷運行時,此時蒸汽*大耗量為2.8t/h,蒸汽取自機組的再熱蒸汽冷(lěng)段。

5)稀(xī)釋風係統用汽量分(fèn)析

該電廠的稀釋風采用蒸汽冷風的方式(shì),共設置4台風機,流量8 400m 3 /h。經核算每台機組的(de)蒸汽(qì)耗量為1.0t/h,兩(liǎng)台機組稀釋風(fēng)用汽量總計2.0t/h,蒸汽取自(zì)機組的再熱蒸汽冷段。

6)氨氣係統用(yòng)汽量分析

兩台水解(jiě)器出口的氨(ān)氣管道匯合成一根母管,*後輸送至兩台機組(zǔ)的 SCR 區,氨氣管道采用蒸汽伴熱,不同規格的管線總長為390m,蒸(zhēng)汽耗量約為1.0t/h,蒸汽來自機組的輔助蒸汽。

2、脫硝係統中蒸汽流量測量裝置分析

1)輔助蒸汽測量流量計

因除(chú)鹽水伴熱(rè)和溶解(jiě)罐加熱不在同一時間使(shǐ)用,根據設備用(yòng)汽分析(xī)可得出 :輔汽*端瞬時*大耗量為3.7t/h,正常耗量的平(píng)均值為1.3t/h。輔汽(qì)的*高參數為1.0MPa,270℃,電廠選用江蘇旭輝自動化儀表有限公司生(shēng)產的脫硫煙氣流量計測量輔助蒸汽流量,流量計的量程為5t/h,自帶溫壓補(bǔ)償,滿足測量要求。

根據圖1渦街流量安裝要求示意圖(tú)及廠家的設備(bèi)說明書要求,流量計上遊的直管段長度至少為20D≈1 600mm,下遊的直管段至(zhì)少在5D≈400mm,D=80mm 為管(guǎn)道直徑。圖2為現場安裝圖,流量計上(shàng)遊僅為600mm <1 600mm,此流(liú)量計安裝(zhuāng)位置有誤,對測量值有一定的影響,造成(chéng)測(cè)量偏差,需調(diào)整流量計的安裝位置。

通過圖3可以看出(chū),PLC 上輔汽測量用(yòng)的脫硫煙氣流量計的量程(chéng)設置為30t/h,現場(chǎng)設備量程實際為5t/h,兩者嚴(yán)重不符(fú),因此測量值8.286t/h 為錯誤值,需要對程序進行修改。

2)冷再蒸汽(qì)測量流量計

根據設備用汽(qì)分析可得出 :冷再蒸汽瞬時*大耗(hào)量為4.8t/h。輔汽的*高參數為4.02MPa、330℃,脫硫煙氣流量計廠家與輔助蒸汽流量計一(yī)致,流量(liàng)計的(de)量程為6t/h,自帶溫壓補償,滿足測量(liàng)要求。

根據圖1渦街流(liú)量安裝要(yào)求示意(yì)圖及廠家的設備說明(míng)書要求(qiú),流量計上遊(yóu)的直管段長度至少為20D≈1 300mm,下遊的直管段至少在5D≈325mm,D=65mm 為(wéi)管道直徑。圖4為冷再蒸(zhēng)汽流量計現場安裝圖,流量計上遊僅為950mm<1600mm,此流(liú)量計安裝位置有(yǒu)誤,對測量值有一定的影響,造成測(cè)量偏差,需調(diào)整流量計(jì)的(de)安裝位置(zhì)。

通過圖3 PLC 流量計監測畫麵可以看(kàn)出,PLC 上輔汽測量用的脫硫煙氣流量計的量程設置為30t/h,現場設(shè)備量程實際為6t/h,兩者嚴重不符,因此測量值4t/h 為(wéi)錯誤值(單台機組運行),需要對程序進行修改。

3、耗水量分析

單台機組脫硝係統運行期間,電廠提供(gòng)的補水增加量約(yuē)為70t/d,其中脫硝係統的耗水量如圖5。

從圖5可以看出,脫硝係統所使用的冷再(zài)蒸汽和輔助蒸汽換熱後(hòu)全部冷凝為(wéi)疏水,供水解器的蒸汽和部分伴熱加熱的蒸汽回收至脫(tuō)硝係統(tǒng)的疏水箱,部分伴熱蒸汽疏水直接排放至(zhì)機組排水槽,未進行回(huí)收。疏水(shuǐ)箱的水一部分被脫硝係(xì)統利用,另一部(bù)分(fèn)排放至機組800m 3 水箱,未進行回收。下麵結(jié)合耗水量對(duì)蒸汽耗量進行判斷 :

1)係統(tǒng)溶解尿(niào)素蒸汽用量按設計值為1.3t/h,單台機組每天用量約(yuē)15.0t。此部分水耗量*終噴入煙道(dào)中,*終未回收,不計入補水中。根據現場收集到的情況,每次溶解時大約(yuē)使用10t 左右疏水和5t 左右除鹽(yán)水(shuǐ)。

2)疏水箱中多餘的疏水排(pái)放至800m 3 水(shuǐ)箱,根據現場(chǎng)提供資(zī)料,疏(shū)水箱每天排放一次,排放量約20t,*終未回收,不計入補水中。

3)單台換熱器疏(shū)水1.0t/h,單(dān)台機組每天24t,排至凝汽器疏水(shuǐ)擴容器,*終回(huí)收(shōu),計入補(bǔ)水中。

4)其他管道伴熱(rè)疏水,排放至機組排水槽,*終未(wèi)回收,不計入補水中,約0.2t/h,每(měi)天排(pái)放量4.8t。綜上分析,若單台機(jī)組運行補水量為70t/d,則總蒸汽耗量為70-5+24=89t/d,與設計值相匹配,因此蒸汽耗量為 :單台換(huàn)熱器蒸汽耗(hào)量(liàng)為24t/d(1t/h),冷再蒸汽(水解器用)耗量為30t/d(1.3t/h),輔助蒸汽(qì)耗量(伴熱(rè))平均為(wéi)35t/d(1.5t/h)。

4、結束語

通過對該電廠脫硝係統中每個設備的用汽量進行(háng)核算,得出設計值,再對蒸汽流量測量裝置進行檢查,否定了設備選型問題,*終發現了該係統耗量大主要問題在(zài)於流量的實際量(liàng)程和 PLC 係統邏輯裏設置(zhì)的量程不一(yī)致,其次為安裝尺寸不符合廠家要求,兩方麵原(yuán)因導(dǎo)致測量(liàng)為錯誤值,*後對(duì)耗水量進行分(fèn)析,得出了係統的真實耗量。*終此電廠對此進行整改後,測量出實際(jì)耗(hào)量與設計值基本一致。

上一篇:脫硝煙氣流量計的原(yuán)理選用及安裝維護與故障處理(lǐ)

下一篇:煙氣(qì)流量計的測量原理(lǐ)及實踐中遇(yù)到的問題分析處理