差壓變送器的靜壓影響

由於市場對差壓變送器測量準確度的要求不斷提高,導致差壓變送器的靜壓影響誤差越來越(yuè)突出。從金屬電容式(shì)的結構特點分析出發(fā),並(bìng)結合一定的試(shì)驗,得(dé)出結論:金屬電容式差壓傳感(gǎn)器由於其本身的結構特點決定,其靜壓影響誤差(chà)不可消除或明顯減小。隻有通過靜壓補償或采用矽差壓傳感(gǎn)器原(yuán)理,才可實現較小的靜壓影響誤(wù)差。

1.引言

差壓變送器在線性校準(zhǔn)時,通常是在(zài)負壓室通大氣的條(tiáo)件下進行的。也就是說靜壓(yā)為1個(gè)大氣壓,但(dàn)是一旦安(ān)裝到(dào)現場實際使用時,往往會在正負壓室加上一定的工作壓力,此時會發現零(líng)位產生了偏(piān)移,滿(mǎn)位輸出也出(chū)現(xiàn)一定的偏移(滿位偏移(yí)一般(bān)要通過與標準儀器比對讀出(chū))。這種當加上工作靜壓,導致(zhì)變送器的零位和滿位輸出與大氣校驗時的零位和滿位發生偏移的稱為靜壓影響誤差。

2.靜壓影響對變送器性能的影響和(hé)現(xiàn)場舉例

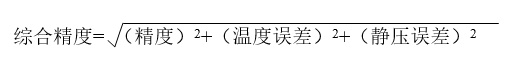

差壓變送器的靜壓誤差直接影響(xiǎng)到其綜合精(jīng)度。差壓變送器(qì)的綜(zōng)合(hé)精度(%)一般有3個因素組成,它們(men)是精度(%)、環境溫度變化影響(%/30o)、靜壓變化影響(%/7MPa)。它們的計算公式為(wéi):

由此可見,靜壓誤(wù)差對差壓變送器的綜合精(jīng)度來說,是(shì)一個非常重要的(de)因素。

這點,在(zài)各個實際的應用工況中也得到了(le)實際(jì)印證。

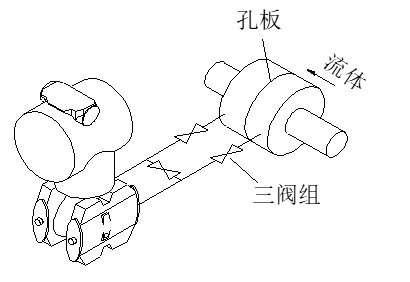

比如,當差壓(yā)變送器應用到孔板流(liú)量檢測的現場(chǎng)應用的時候,在管道內(nèi)部裝(zhuāng)上孔板或噴嘴(zuǐ)等節流件,由於節流件的孔徑小於管道內徑,當流體流經節流件時,流束截麵突然收縮(suō),流速加快(kuài)。經節流件後,後端流體的靜壓力降低,於(yú)是在節流件前後產生了靜壓壓差,該靜壓壓(yā)差與流體的流量之(zhī)間(jiān)有確定的數值關係、符合Q=K。 用差壓變送器測量節流件(jiàn)前後的差壓,實現對流量的測量。見圖(tú)1所示:

用差壓變送器測量節流件(jiàn)前後的差壓,實現對流量的測量。見圖(tú)1所示:

圖1 差壓變送器現場壓力連接圖

當應用在電廠測(cè)高壓蒸汽流量時(shí),如果對靜壓影(yǐng)響不作校正或補償,將會給流量測量帶來較大誤差,尤其是在相對流(liú)量較小時,影響更可觀。例如一台金屬電容差壓變送器型差壓變送器同節流裝置一(yī)起組成差壓式流量計,在32MPa工作靜壓條件下其滿量程靜壓誤差為≤±2%FS ,雖然其零位誤差,可(kě)以通過調零來(lái)消除,但是滿位輸出誤差總是(shì)無法避免的(de),因此此誤差直接(jiē)影響流量的測試,並且影響量很大。在這種(zhǒng)應用工況下,差壓變送器的靜壓性能顯(xiǎn)得尤為重要,如果靜壓誤差經過補償,或其本身靜(jìng)壓誤差*小(xiǎo),則其測(cè)量精度將會得到大幅提(tí)高。

3.金屬電容傳感器靜壓影(yǐng)響產生的原因

金屬電容式傳感器是一種結構型傳感(gǎn)器,它的靜壓影響尤其突出。這與其本(běn)身的結構特點有關。

工作原理介紹:

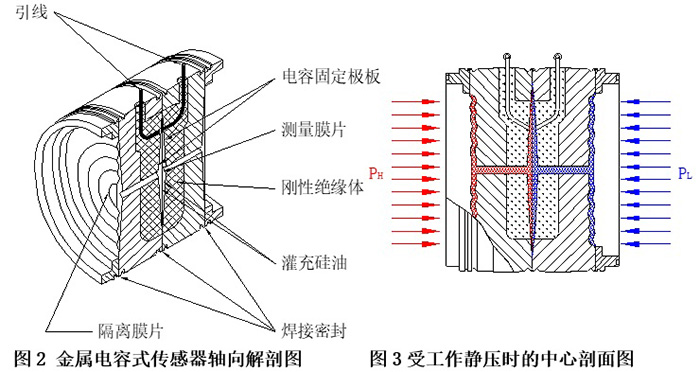

介質壓力通過隔離膜片和矽油傳遞給位於“δ”室中心的(de)測量(liàng)膜片,測量膜(mó)片隨它兩邊的差壓(yā)而(ér)變形。測量膜片的位移(yí),與差壓成正比,*大位移(yí)為0.1mm。由它兩側的電容*板檢(jiǎn)測,再經(jīng)電子轉換線路把測量膜片和電容*板之間的差動電容轉換為二線製4~20mADC輸(shū)出信號。

3.1靜壓影響產生的原因一

從圖2、圖3可以看出金屬電容式是兩邊受壓,壓力(lì)經隔離膜片傳遞到內(nèi)部中心(xīn)膜片上。

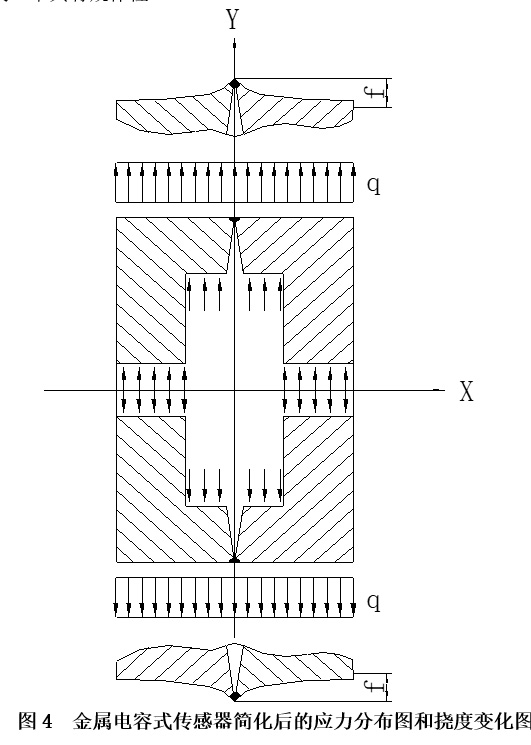

從圖4金屬電容式傳感器(qì)簡(jiǎn)化(huà)後(hòu)的應力分布圖和撓度變化圖上可以看出,傳感器內部的壓力從中心向四周方向分布, X方向的應力得(dé)到(dào)全部(bù)抵消,但是Y方向的應力q全部加在了傳感器的外殼上。由於結構尺寸的原因,越靠(kào)近中心,結構越單薄,傳感器的抗(kàng)壓能力越差,尤其是中心(xīn)膜片處,結構強度*為薄弱。在高壓靜壓下,中(zhōng)心點處產(chǎn)生一(yī)個*大(dà)的(de)撓(náo)度(dù)f。結(jié)果(guǒ)就是(shì),在高靜壓下中心(xīn)隔離膜(mó)片向外的漲緊(jǐn)力增加,膜片的繃緊程度(dù)相(xiàng)對工作靜(jìng)壓為(wéi)零(líng)時,得到加強。並(bìng)且工作靜(jìng)壓越大,其繃緊的程度越大。

在繃緊力增加的狀況下,中心膜片隨差壓的(de)位移就會變小,再經電(diàn)子轉換線路把測量膜片和電容(róng)*板之間的差動電(diàn)容轉換為二線製4~20mADC輸出的信(xìn)號也同樣變小。*終導致測量(liàng)誤差的產生(shēng),靜壓影響誤差的出現,並且靜壓影(yǐng)響絕對誤差(chà)與所加的工作靜壓有一定的線性關係,工作靜壓越(yuè)大,其量程的靜壓誤差就越大(dà)。

至於(yú)零位的靜壓誤差,則表現為方向不確定,這主(zhǔ)要與焊接應力和傳感器(qì)的個性(xìng)相關,不具有規律性。

3.2 靜壓影響產生的原因二

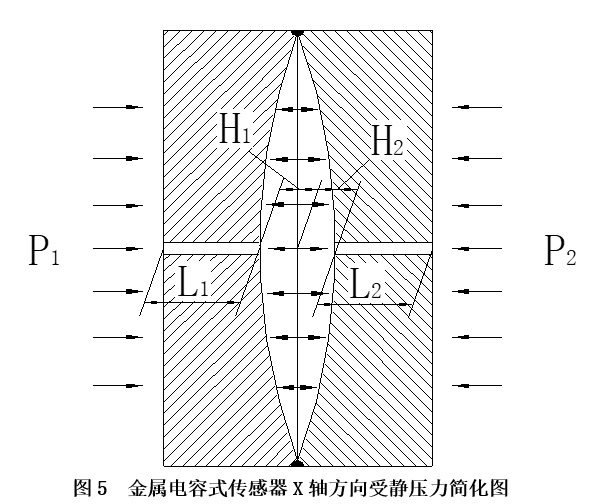

從圖5可以看出,當對傳(chuán)感器兩(liǎng)側施(shī)加靜壓時,金屬電容式的兩側曲麵座(zuò)同時受壓。而曲麵坐由金屬和玻璃(lí)組成,在外力作用下,會產生(shēng)微小變形。因此其兩側曲麵坐的厚度L1和(hé)L2隨著靜壓力P的增大而線性縮小。從而,導致兩側電容*板的*距H1和H2增大。

根據電容的定義,對於平行板電容器的電容為:

從以上靜壓影響產生的兩個原因分析,金屬電容傳感器在工作靜壓的影響下,不可避免地會產生測量漂移誤差,對於滿位的漂移和工作靜壓存在一定(dìng)的線性關係,對於零位的漂(piāo)移則具有方向不確定性。

4.矽傳(chuán)感器靜壓影響分析

金屬電容式傳感器是一種結構型(xíng)傳感器,它的靜壓影響尤其突出。這與其本(běn)身的結構特點有(yǒu)關。

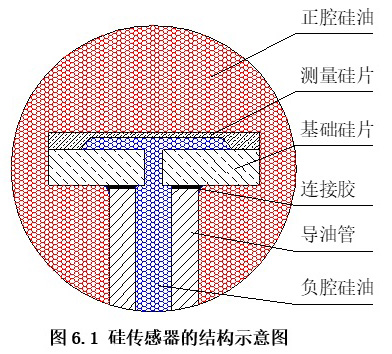

研發的(de)矽(guī)傳感器采(cǎi)用整體封裝,周圍被密封矽油包圍,其敏感元件四周均受力,受靜壓影響力非常小。

工(gōng)作原理介紹:

矽傳感(gǎn)器的敏感元(yuán)件(jiàn)是將P型(xíng)雜質擴散到N型矽片(piàn)上,形成*薄的(de)導電P型層,焊上(shàng)引線(xiàn)即成“矽應變片(piàn)”,其電氣性能是做成(chéng)一個全動態的壓阻(zǔ)效應惠斯登電橋。它和彈性元件(即其N型矽基底(dǐ))結合(hé)在一起。介質壓力通過密封矽油傳到矽膜片的正腔側,與作用在(zài)負腔側矽(guī)油形成壓差,它們共同作用的結果使膜(mó)片(piàn)的一側壓縮,另一側拉伸,壓差使電橋失衡,輸出一(yī)個與(yǔ)壓力變化對應(yīng)的信號。惠斯登(dēng)電橋的輸出信號電路(lù)處理後,即產生與壓力變(biàn)化成線性關係的4-20mmADC標準(zhǔn)信號輸出(chū)。

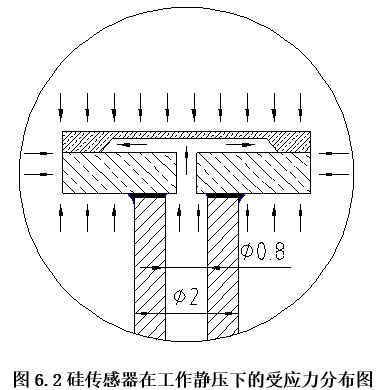

從圖6.1矽傳感器的結構示意圖上(shàng)可以看出,矽傳感器完全被矽油包容,從圖6.2矽傳感器在工作靜壓下的受應力分布圖上可以看出,矽傳感器內外各個方向的應力得到了有效抵消。隻有在基礎(chǔ)矽片和導(dǎo)油管的環裝連接膠處,當有工作靜壓時存在一個將連接膠壓緊的應力。這個應力基本影響不到測量矽(guī)片,所以矽傳感器的設計結構受工作靜壓的(de)影響較小,比較適合應用於高靜壓測量場合。

5.金屬電容傳感器的靜壓影響數據與結果分析

5.1 測(cè)量方法

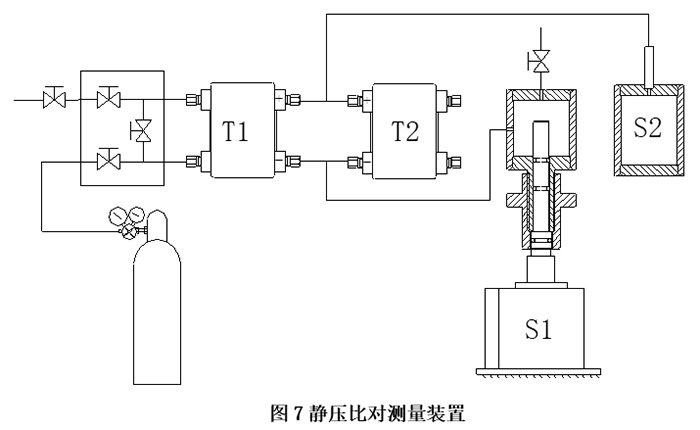

圖7中T1為基準差壓變送器,T2為被測差壓變(biàn)送器,S1為負腔可調儲氣氣缸,S2為正(zhèng)腔儲氣氣缸。

工作原理:高壓氣源(7MPa)將高壓氮(dàn)氣同時加到T1、T2變送器上,然後關閉(bì)三閥組的平衡閥,通過微動調解S1的氣缸活塞,可獲得變(biàn)送器的量程輸出。將被測變送器(qì)和基準變(biàn)送器的數據進行比較,即可推算被(bèi)測變送器的在此高壓(yā)靜壓(7MPa)下的量程靜壓影響誤差。

5.2 測量(liàng)數據

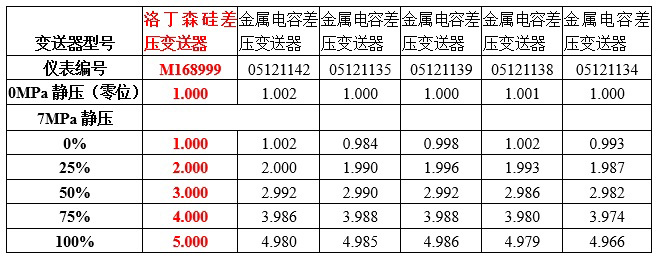

本試驗中(zhōng),基準差壓變(biàn)送器采用研發的矽差(chà)壓變送器(經過靜壓補償),被測差壓(yā)變(biàn)送器采用金屬電容差壓變送器DP型電容式(shì)差(chà)壓變(biàn)送器。滿量程均為40kPa,工作靜壓為7MPa。試(shì)驗前,所有的變送器均經過線性補償,其基本誤差符(fú)合±0.075%的要求。

從表1中可以看出:

A. 在7MPa工作靜壓下,電容式差壓變送(sòng)器的零(líng)位輸出沒有規律性(xìng),與OMPa靜壓下(xià)的零位(wèi)輸(shū)出比較(jiào),其中部分數據變小,部分數據變大。

B. 在7MPa工作靜壓下(xià),電(diàn)容式(shì)差壓變(biàn)送器的壓差線(xiàn)性輸出(chū)全部偏小,壓差值越大則偏差越大。即滿量程輸(shū)出偏(piān)差*大(dà),平均滿(mǎn)量程靜壓偏差達-0.020V,即-0.5%。

表1:矽差(chà)壓變(biàn)送器和金屬電容差壓變送(sòng)器同量程(chéng)(40kPa)7MPa工作靜壓下的電壓輸(shū)出值記錄

6.結束語

分析(xī)以上列(liè)舉的試(shì)驗數據(jù),並根據文中對不同傳感器對靜壓影響量(liàng)的闡述,可知金屬電容式差(chà)壓變送(sòng)器由於其本身結構(gòu)上的原因,導致其輸出在靜(jìng)壓工作下發生較大的偏移。從產品設計的角度出發,為了降低(dī)或消除這種偏差(chà),可以通過(guò)以(yǐ)下兩個方案實施:

a) 敏感(gǎn)元件采(cǎi)用壓力傳導介質全包結構設計,如上文提到的采用(yòng)矽(guī)傳感器,它(tā)能有效地降低或消除(chú)靜壓影響;

b) 采用軟件靜壓補償原理:

*先,在傳感(gǎn)器(qì)內部額外設置靜壓傳感器,用以測試工作靜壓;

然後,使用(yòng)專用設備對每種量程的差壓傳感器(qì)進(jìn)行多次重複的靜壓誤差測試,積累到一定的(de)數據後,采用軟件(jiàn)的方法(fǎ)建立(lì)靜壓偏移數(shù)學模(mó)型;

*後,將靜壓偏移數學模(mó)型下載到(dào)每台差壓變送器中。

這樣當(dāng)經過靜壓補償後的差壓變送器(qì),在現場應用時,將根據不同的工作靜(jìng)壓,自動修正(zhèng)量程輸出偏差,達到消(xiāo)減靜壓影響的目的(de)。

上一(yī)篇:影響差壓變送器精度的(de)因素有哪些

下(xià)一篇:溫度變(biàn)送器優勢有哪些(xiē)方麵